Les revêtements anti-Friction DuPont™ Molykote®

Lubrification longue durée à haute valeur ajoutée et haute performance

Souvent décrites comme des ” peintures lubrifiantes “, les RAF MOLYKOTE® contiennent des lubrifiants solides – plutôt que des pigments colorants – dispersés dans des mélanges de résines et des solvants soigneusement sélectionnés. Le choix des matières premières et la concentration de chaque ingrédient sont importants pour la personnalisation de chaque revêtement en fonction de l’application.

Les RAF MOLYKOTE® forment un film sec et optimisent le frottement des pièces métalliques, plastiques et élastomères, même sous des charges intenses et dans des conditions de fonctionnement et d’environnement difficiles.

Les revêtements sont faciles à appliquer par pulvérisation, brossage, immersion, enduction au rouleau ou sérigraphie. Après durcissement, le film lubrifiant sec et adhérent offre une protection durable contre l’usure, avec un certain niveau de protection contre la corrosion, et résiste à la poussière et à la contamination.

Cela rend les revêtements antifriction MOLYKOTE® idéaux pour une utilisation dans des environnements sales, poussiéreux et humides et sur des pièces inaccessibles qui nécessitent une lubrification à long terme.

Économiques à appliquer, durables et appréciés dans les utilisations où d’autres lubrifiants échouent, les RAF MOLYKOTE® offrent les avantages suivants :

- Lubrification sèche et propre, non affectée par la poussière, la saleté et l’humidité.

- Lubrification à vie sans vieillissement, évaporation ou oxydation.

- Prévention de la rouille sans traitement de surface (par exemple, galvanisation)

- Protection ininflammable et non salissante sur les métaux, les plastiques et les élastomères.

- Épaisseur de film contrôlée pour des capacités de charge exactes

- Lubrification pleinement efficace, même après un arrêt prolongé.

Les revêtements antifriction MOLYKOTE® aident les clients à améliorer la sécurité, la fiabilité et les performances en contrôlant la friction et l’usure, en prévenant les défaillances des composants, en prolongeant les intervalles de lubrification et en réduisant les coûts de production et d’exploitation.

Obtenir des résultats dans des conditions difficiles

Principes et conditions de fonctionnement

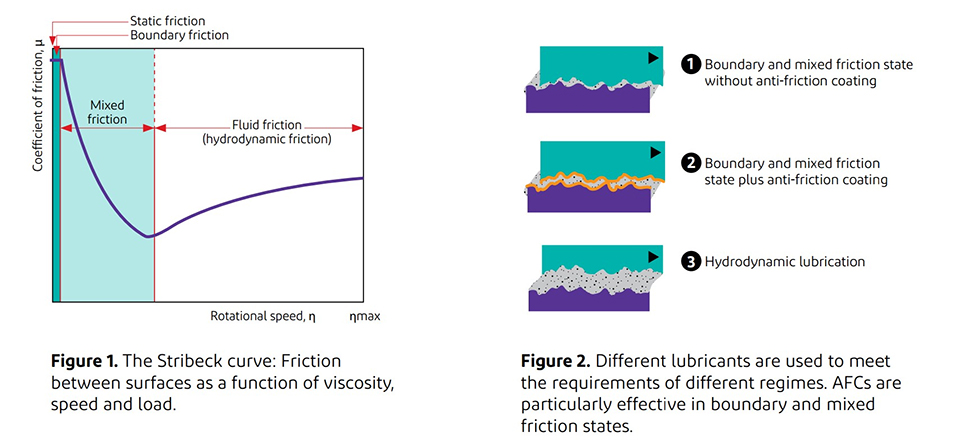

Les revêtements antifriction MOLYKOTE® sont particulièrement efficaces dans les conditions de friction périphérique et de friction mixte, comme l’illustre la courbe de Stribeck (figure 1). Dans ces conditions, le contact direct métal sur métal et l’usure se produisent parce que la lubrification hydrodynamique fluide ne peut être réalisée.

Dans les revêtements antifriction MOLYKOTE®, les lubrifiants solides sont maintenus sur la surface du substrat par la force d’adhérence de l’ensemble de la résine, de sorte que les surfaces sont toujours séparées par un film sec efficace, que ce soit à des vitesses très basses, des mouvements oscillants ou des charges élevées. Les revêtements antifriction MOLYKOTE® peuvent également favoriser la lubrification hydrodynamique en tant qu’agent améliorant le rodage. En outre, les RAF apportent un pouvoir lubrifiant en cas de rupture du film hydrodynamique.

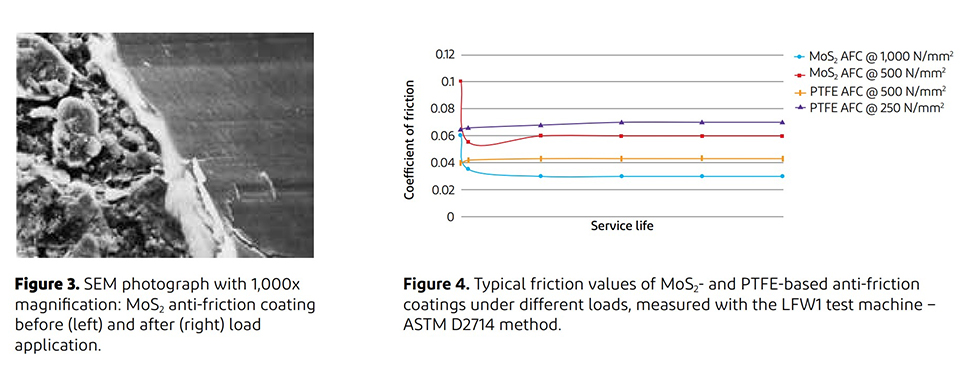

Effet typique du rodage et valeur de friction

Les revêtements antifriction sont généralement appliqués à une épaisseur de film sec de 10 à 20 µm. Sous charge, la structure du film est compactée, produisant une surface extrêmement lisse recouvrant les aspérités du matériau porteur (figure 3). Les valeurs du coefficient de friction des revêtements antifriction à base de MoS2 sont comparées à celles des revêtements à base de PTFE dans la Figure 4. La valeur du coefficient de frottement des revêtements à base de MoS2 diminue après une courte phase de rodage.

Innover à travers l’ingénierie des applications collaboratives

Les revêtements antifriction MOLYKOTE® offrent des solutions affinées grâce à un processus de développement orienté vers le client, rendu possible par notre réseau de collaboration mondiale et nos centres de développement technique équipés des dernières technologies tribologiques et analytiques. Lorsque

clients travaillent avec nous, ils bénéficient de tous les avantages de notre technologie :

- Des capacités d’essais tribologiques, depuis les méthodes d’essai standard des fiches techniques jusqu’aux bancs d’essai conçus sur mesure pour répondre aux applications spécifiques des clients.

- Un équipement permettant de reproduire le mouvement des pièces dans une large gamme de charges, de conditions environnementales, de températures et de vitesses (VETC), afin de faciliter toutes les étapes du développement – du prototype à la production et à la maintenance.

- Recherche et développement de revêtements en interne

- Une connaissance approfondie de la technologie des résines et des lubrifiants solides

- Des experts régionaux qui traduisent les défis des applications des clients en solutions lubrifiantes mesurables.

En outre, nous apportons notre soutien aux conceptions de lignes de revêtement, aux améliorations de processus et aux recommandations pour les ateliers de revêtement. La combinaison des résines DuPont™ avec l’expertise des lubrifiants MOLYKOTE® et des formulations avancées nous aidera à développer de meilleures solutions pour les tendances et les défis émergents.

Des solutions pour un large éventail d’applications

En tant que lubrifiants à sécurité intégrée, les revêtements antifriction MOLYKOTE® sont appréciés par les plus grands ingénieurs et fabricants du monde et sont reconnus pour des utilisations où une résistance maximale à l’usure est nécessaire dans une grande variété d’applications – des véhicules de plus en plus électrifiés, autonomes et économes en énergie aux défis industriels où la fonctionnalité, la connectivité, la sécurité et la durabilité sont essentielles.

Ensemble, nous pouvons créer des solutions de lubrification pour vos applications automobiles et industrielles spécifiques. Les pages suivantes présentent des exemples d’applications courantes des revêtements antifriction MOLYKOTE®.

Revêtement de la jupe du piston

MOLYKOTE® D-10-GBL Anti-Friction Coating

MOLYKOTE® D-6024 Anti-Friction Coating

MOLYKOTE® PA 744 Anti-Friction Coating

Pour une durabilité accrue et une lubrification d’urgence des pistons et des segments de piston ; réduit le bruit et les éraflures tout en augmentant l’efficacité et l’économie de carburant ; sérigraphiable.

Ancrages de démarreur

MOLYKOTE® D-6600 Anti-Friction Coating

Faible friction pour une durabilité à vie des couples métal/métal ; convient aux systèmes start&stop.

Joints de collecteur d’échappement

MOLYKOTE® D-6900 Anti-Friction Coating

MOLYKOTE® D-7620 Anti-Friction Coating

Améliore les propriétés d’étanchéité et évite le micro-séchage à haute température pour répondre à la norme Euro 6 ; permet un démontage plus facile ; conçu pour le revêtement de bobines et de rouleaux.

Mécanismes de verrouillage, plaques de verrouillage et leviers de verrouillage, mécanismes de sécurité.

MOLYKOTE® D-10-GBL Anti-Friction Coating

MOLYKOTE® D-708 Anti-Friction Coating

Lubrification et protection contre la corrosion à long terme ; non affecté par la poussière

Panneaux de porte, accoudoirs, consoles, garnitures intérieures

MOLYKOTE® D-96 Anti-Friction Coating

MOLYKOTE® D-9630 Anti-Friction Coating

Performance antibruit à vie dans les cas où des combinaisons de matériaux défavorables sont associées ; lorsqu’il est utilisé en remplacement d’un ruban non tissé, il élimine les grincements et les cliquetis et représente une solution économique.

Composants des ceintures de sécurité

MOLYKOTE® D-6600 Anti-Friction Coating

MOLYKOTE® D-708 Anti-Friction Coating

Lubrification à sec à faible frottement pour une durée de vie prolongée des couples métal/métal ; ne tache pas.

Ressorts d’étrier et clips de frein

MOLYKOTE® D-708 Anti-Friction Coating

MOLYKOTE® D-709 Anti-Friction Coating

Lubrification à sec des ressorts en acier dans les guides coulissants des plaquettes de frein des étriers ; fonctionne en parallèle avec un lubrifiant sec comme revêtement anticorrosion isolant.

Plateaux oscillants du climatiseur

MOLYKOTE® D-6818 Anti-Friction Coating

MOLYKOTE® D-7409 Anti-Friction Coating

Excellentes performances de lubrification, résistance élevée à l’usure, facilité de traitement, excellente résistance chimique.

Pistons de climatiseurs

MOLYKOTE® D-6927 Anti-Friction Coating

Excellentes performances de lubrification ; excellente résistance chimique au fluide frigorigène et à l’huile de compresseur ; résistance élevée à l’usure dans des conditions normales ; possibilité de traitement efficace.

Engrenages

MOLYKOTE® D-7409 Anti-Friction Coating

MOLYKOTE® 7400 Anti-Friction Coating

MOLYKOTE® D-321 R Anti-Friction Coating

Capacité de charge élevée pour la protection contre le rodage des engrenages fortement chargés.

Raccords filetés

MOLYKOTE® D-708 Anti-Friction Coating

MOLYKOTE® D-3484 Anti-Friction Coating

Niveaux de friction définis et constants et protection contre la corrosion pour les boulons, les goujons et les écrous.

Chaînes

MOLYKOTE® D-7409 Anti-Friction Coating

MOLYKOTE® D-3484 Anti-Friction Coating

MOLYKOTE® D-321 R Anti-Friction Coating

Réduction du frottement à long terme pour les axes (revêtement anti-frottement MOLYKOTE® D-7409, revêtement anti-frottement MOLYKOTE® D-3484) ; lubrification fiable pour les chaînes complètes (revêtement anti-frottement MOLYKOTE® D-321 R).

Ressorts

MOLYKOTE® D-321 R Anti-Friction Coating

MOLYKOTE® D-3484 Anti-Friction Coating

MOLYKOTE® D-7409 Anti-Friction Coating

Réduction du frottement pour éliminer le glissement et augmenter l’efficacité.

Vannes

MOLYKOTE® D-7409 Anti-Friction Coating

Efficacité de fonctionnement ; élimine le stick-slip ; résistance élevée aux produits chimiques et aux fluides.

Assemblages générales

MOLYKOTE® D-321 R Anti-Friction Coating

MOLYKOTE® 3402-C LF Anti-Friction Coating

Puissants lubrifiants à film sec pour un assemblage facile des pièces coulissantes ; le revêtement antifriction MOLYKOTE® 3402-C LF offre en outre une bonne protection contre la corrosion ; le revêtement antifriction MOLYKOTE® D-321 R est également disponible en aérosol.

Composants en caoutchouc et en plastique, tels que les joints toriques et les joints d’étanchéité

MOLYKOTE® D-9100 Anti-Friction Coating

Revêtement à sec translucide pour les composants en caoutchouc et en plastique ; réduit et contrôle la friction, l’usure et le bruit ; le revêtement flexible résiste à l’élongation partielle ; excellente adhérence ; longue durée de vie ; productivité et vitesse de traitement élevées avec le séchage UV.

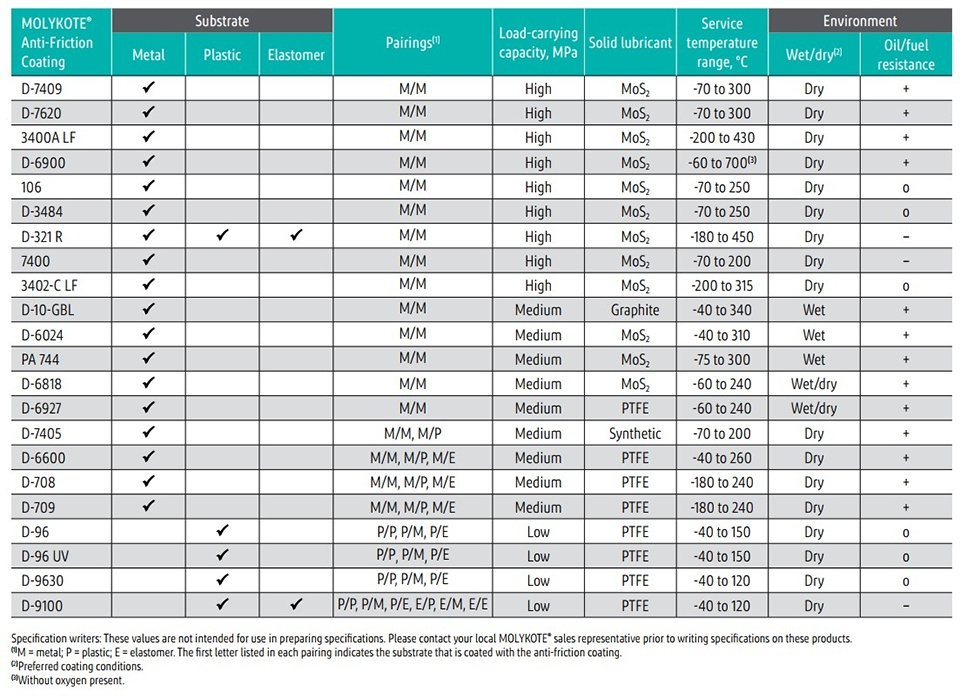

Sélection des produits

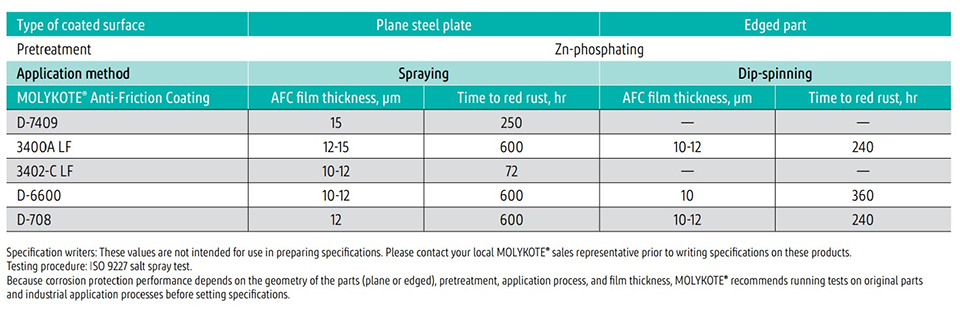

Revêtements sélectionnés pour la protection contre la corrosion

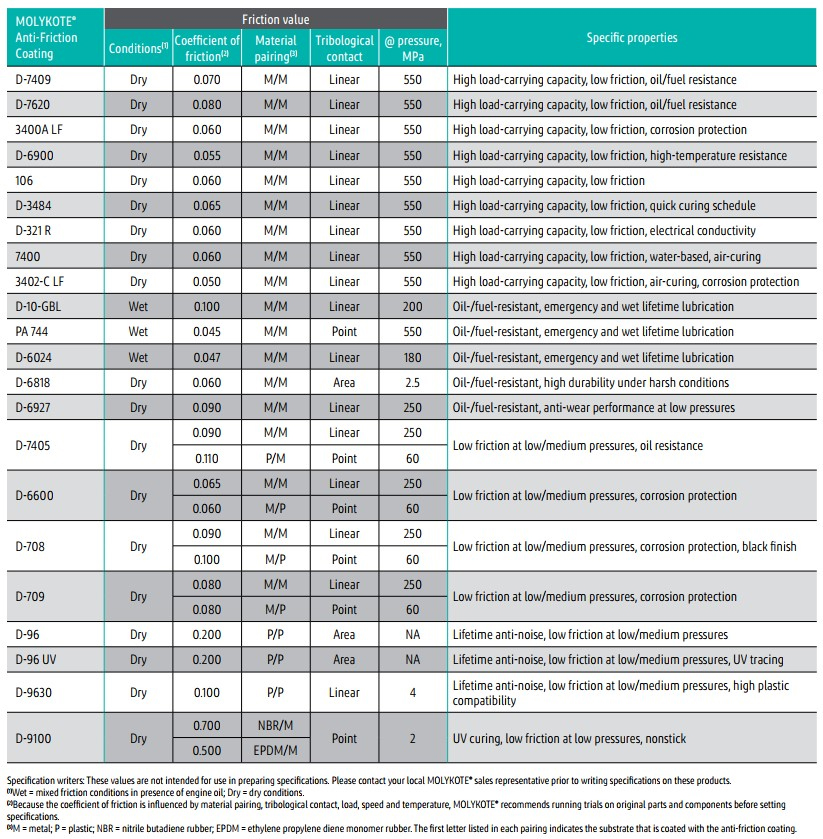

Valeurs de friction et propriétés spécifiques

Mode de dépose

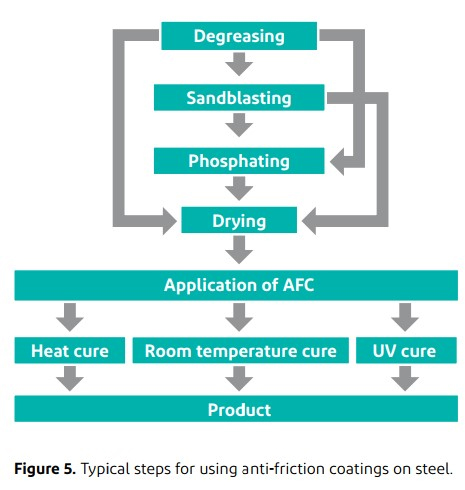

Le procédé de revêtement

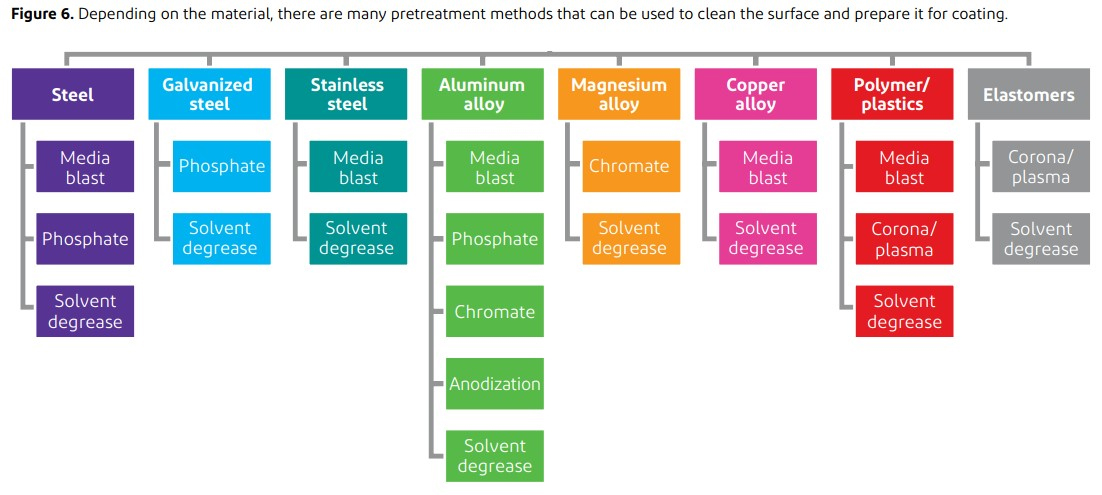

Pour garantir l’efficacité et la durée de vie complète des revêtements antifriction MOLYKOTE®, il faut suivre un processus de revêtement approprié (figure 5). Le prétraitement de la surface joue un rôle essentiel dans la durée de vie et les performances du revêtement. Selon le matériau, il peut s’agir de procédés tels que la sonication aux solvants, le dégraissage, le sablage, le lavage aux détergents, la phosphatation, l’anodisation, le lavage à l’acide, le revêtement électronique, le traitement corona/plasma et autres (figure 6).

Une fois que les pièces prétraitées sont sèches et propres, différentes méthodes – variant en fonction de la géométrie, du poids, de la quantité et de la viscosité du liquide de revêtement – peuvent être utilisées pour appliquer le revêtement antifriction, notamment le filage par immersion, la pulvérisation au tonneau, la pulvérisation HVLP, la sérigraphie, le brossage, le laminage et le revêtement en bobine.

Une fois le revêtement appliqué sur le substrat, un processus de durcissement est nécessaire. Le temps de durcissement (de 2 à 90 minutes) et la température nécessaire (de la température ambiante à 250°C) peuvent varier en fonction du mécanisme de durcissement (chaleur, air ou UV).

Méthodes de prétraitement

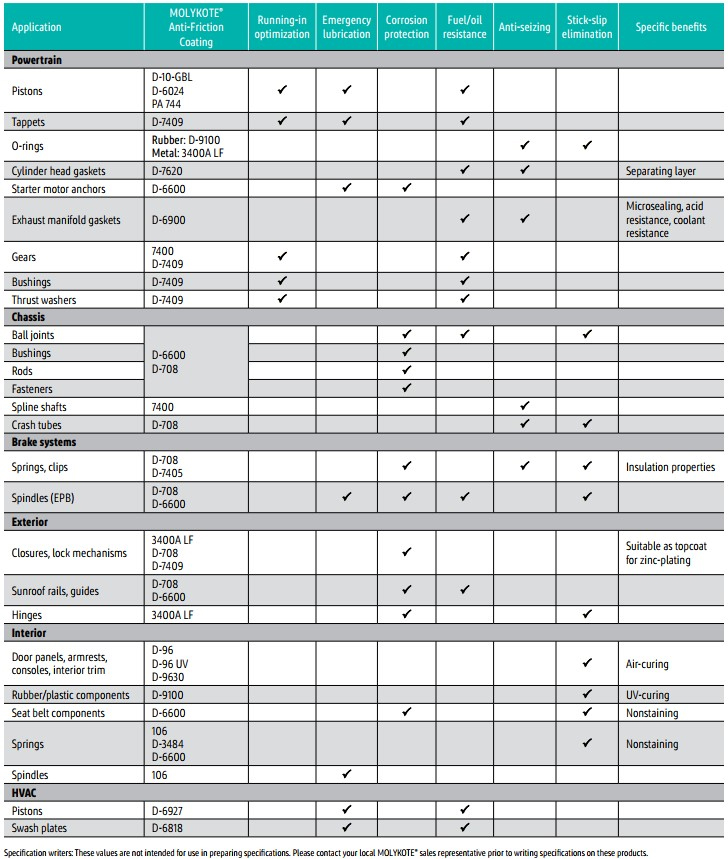

Des RAF pour répondre aux besoins des applications automobiles

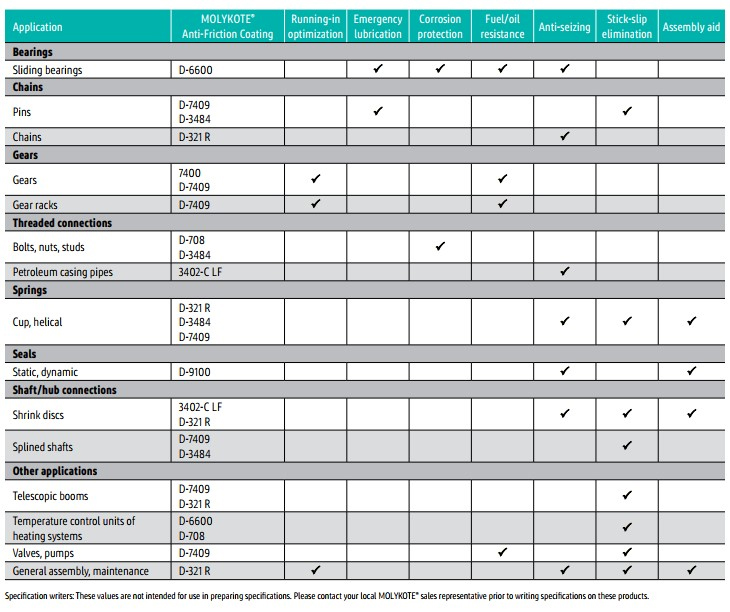

RAF pour les besoins des applications industrielles

Source: Molykote ACF brochure

Plus d’info

Besoin d’informations sur les lubrifiants MOLYKOTE® ? Contactez notre service technique au +33 426 680 680 ou remplissez notre formulaire de contact.

Vous pouvez aussi télécharger notre guide de sélection dédié à la lubrification et la maintenance industrielle :