Tendances et défis de la tribologie dans le secteur de l’éolien

Quelle est la situation actuelle du secteur de l’énergie éolienne ?

Les énergies renouvelables, et en particulier l’énergie éolienne, sont l’une des sources d’énergie dont la croissance est la plus rapide au niveau mondial. En outre, elles jouent un rôle majeur dans le développement durable, ce qui explique l’intérêt d’investir davantage dans ce secteur.

Elles visent également à atténuer le changement climatique et à renforcer la sécurité dans le cadre de l’approvisionnement énergétique et des mesures de protection de l’environnement. En général, la production d’électricité à partir de ressources renouvelables a augmenté d’environ 6,3 % en 2017 et devrait croître d’environ 40 % d’ici à 2022, selon l’Agence internationale de l’énergie. Quant au marché de l’énergie éolienne, il présente l’une des capacités installées à la croissance la plus rapide au niveau mondial.

Rien qu’en Europe, le taux de croissance d’ici 2020 était de 6,1%, et devrait augmenter progressivement avec le temps. En outre, le marché prévoit qu’au cours des prochaines années, les nouvelles installations d’éoliennes augmenteront de 111 GW en Europe, ce qui portera la capacité installée cumulée totale à plus de 300 GW d’ici à la fin de 2030 sur le continent.

Cependant, le secteur de l’énergie éolienne est toujours confronté à de graves problèmes liés à la défaillance prématurée des composants, qui ont un impact quotidien sur le coût d’exploitation et de maintenance des turbines et qui, en fin de compte, entraînent une contribution importante au coût général de l’énergie éolienne.

Quels sont les défis tribologiques actuels ?

L’un des principaux problèmes du marché de l’énergie éolienne est la défaillance prématurée des principaux composants des éoliennes. Elle a une incidence sur les coûts de maintenance, d’exploitation et de fiabilité perçus pendant la durée de vie de l’éolienne.

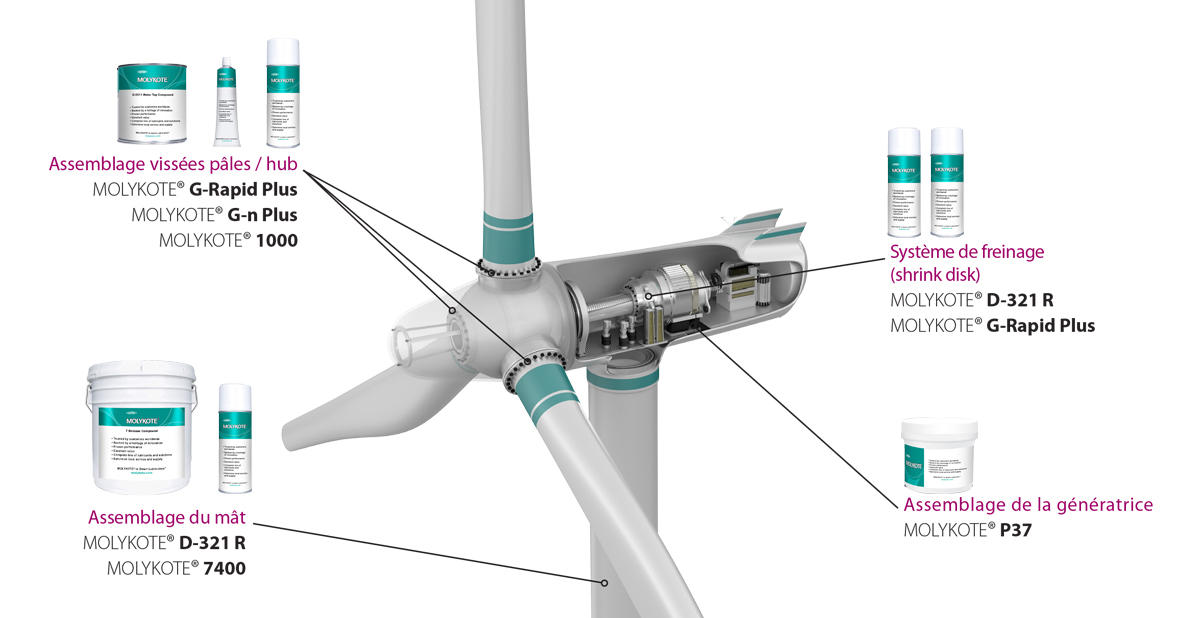

Pour cette application particulière, les principaux éléments tribologiques sont à la fois les roulements (rencontrés dans l’arbre principal, le pas, le lacet, la génératrice et le multiplicateur) et les connexions filetées (reliant la tour à la fondation, ainsi que les différents éléments de l’éolienne ensemble).

Ces éléments peuvent se briser prématurément en raison d’une charge inégale et de conditions environnementales sévères. Ces dernières peuvent induire des contraintes mécaniques, une charge, une température et une vitesse et pression du vent variables, qui accélèrent l’apparition de la défaillance des éléments avant leur durée de vie nominale.

Parmi les modes de défaillance qui peuvent être rencontrés, les plus importants sont l’éraflure, le micropitting, les fissures de gravure blanche et la corrosion de contact. Afin de prévenir ces défaillances, il est essentiel d’identifier leurs causes profondes, puis de développer des solutions potentielles pour éviter leur apparition.

Quelles sont les solutions ?

À l’origine de la plupart des défaillances de composants se trouve l’utilisation d’un lubrifiant inadéquat ou insuffisant ou d’une technique de lubrification inadéquate lors de la maintenance.

De nos jours, les formulations de lubrifiants spéciaux destinés au secteur de l’énergie éolienne doivent tenir compte non seulement des charges opérationnelles et des conditions environnementales inégales, mais aussi de la possibilité de corrosion ou de pollution pendant la durée de vie des composants mécaniques.

Par exemple, les éoliennes terrestres sont confrontées à des problèmes de poussière, tandis que les éoliennes offshore ou near-shore sont exposées à des environnements très humides, ce qui peut inévitablement entraîner une dégradation de la qualité et une perte d’efficacité de l’huile.

Par conséquent, les lubrifiants utilisés pour l’énergie éolienne doivent répondre à des normes plus élevées par rapport à d’autres produits utilisés dans différentes industries.

Lubrification du système de freinage |

|||

| Application | Besoin de conception | Solution(s) Molykote® | Points forts du Produit Molykote® |

|---|---|---|---|

| Système de freinage (Shrink disk) |

Lubrification sèche pour la face extérieure | Molykote® D-321-R |

Lubrification sèche (MoS2) N’accumule pas les poussières et évite le grippage |

| Visserie | Protection corrosion + aide au montage | Molykote® G-Rapid Plus |

Complémentaire du Molykote® D-321-R, évite la corrosion de contact et le grippage. Faible coefficient de frottement (µ filetage = 0.10 / µ tête = 0.06). |

Protection corrosion / aide au montage |

|||

| Application | Besoin de conception | Solution(s) Molykote® | Points forts du Produit Molykote® |

|---|---|---|---|

| Aide au montage | Lubrification sèche pour la face extérieure | Molykote® D-321-R |

Lubrification sèche (MoS2) N’accumule pas les poussières et évite le grippage |

| aide au montage + protection corrosion | Protection corrosion (plaquettes de garniture de frein d’orientation) + aide au montage | Molykote® 3402 C Lead Free |

Lubrification sèche (MoS2). Bonne protection contre la corrosion. Bonne protection contre le broutage et le grippage |

Lubrification et protection des assemblages vissés |

|||

| Application | Besoin de conception | Solution(s) Molykote® | Points forts du(des) Produit(s) Molykote® |

|---|---|---|---|

| Assemblage hub/arbre génératrice Assemblage pâles/hub |

Protection corrosion Protection contre broutage + grippage |

Molykote® G-Rapid Plus |

Lubrification sèche (MoS2) Bonne protection contre le broutage et le grippage. Grande capacité de charge. |

| Molykote® G-n Plus |

Evite la corrosion de contact, le broutage, le grippage et les stries. Facilite le démontage | ||

| Molykote® 1000 |

Pâte de visserie cuivre. Ne contient ni plomb, ni nickel, capacité de charge élevée. Coefficient de frottement constant même après plusieurs opérations de montage / démontage. | ||

| Assemblage du mât | Protection corrosion + aide au montage | Molykote® 1000 |

Pâte de visserie cuivre. Ne contient ni plomb, ni nickel, capacité de charge élevée. Coefficient de frottement constant même après plusieurs opérations de montage / démontage. |

| Molykote® D-321-R |

Lubrification sèche (Bisulfure de Molybdène MoS2) Bonne protection contre le broutage et le grippage. N’accumule pas les poussières. | ||

| Molykote® 7400 |

Revêtement sec (MoS2) Base aqueuse. Faible coefficient de frottement | ||

| Visserie génératrice | Protection contre la corrosion et le broutage | Molykote® G-Rapid Plus |

Complémentaire du Molykote® D-321-R, évite la corrosion de contact et le grippage. Faible coefficient de frottement (µ filetage = 0.10 / µ tête = 0.06). |

Lubrification des roulements / des couronnes |

|||

| Application | Besoin de conception | Solution(s) Molykote® | Points forts du Produit Molykote® |

|---|---|---|---|

| Lubrification des couronnes d’orientation de pâles, de la nacelle | Graissage longue durée Protection corrosion |

Molykote® Longterm 2plus |

Graisse extrême pression, permet un graissage longue durée, dispose d’une très bonne adhérence. Protège de la corrosion. |

| Lubrification des roulements de la génératrice | |||

Plus d’info :

Une question sur la marque de lubrifiants industriels Molykote®? Contactez notre service technique au +33 426 680 680 ou remplissez notre formulaire de contact.

Téléchargez notre guide de sélection dédié aux industries de l’énergie :