Synthene – La coulée sous vide

Dupliquer une pièce, un modèle, un objet en impression 3D grâce au procédé de coulée sous vide

La technique de coulée sous vide permet, grâce à un moule en silicone type SILASTIC™ RTV-4234-T4, de dupliquer une pièce, un modèle, un objet en impression 3D dans une matière, le plus souvent polyuréthane, simulant tous type de matériaux : ABS, PP, PE/HD, PC, PMMA, Caoutchouc ; EPDM …

Cette technologie s’est énormément développée depuis les années 1990 avec l’arrivée de nouvelles technologies d’impression 3D ou de fabrication additives. : Stéréolithographie, polyjet, frittage de poudre, dépose de fil (FDM), etc.

La coulée sous vide offre une solution complémentaire aux fabrications additives et imprimantes 3D.

La coulée sous vide offre une grande gamme de matière et permet notamment :

- La fabrication de petites séries de qualité (moins couteux qu’en impression3D surtout sur les pièces de grande dimension)

- D’effectuer la finition sur une seule pièce avant de la dupliquer (gain de temps en finition).

- Duplication dans des matériaux proches des matières plastiques les plus courantes (ABS, PP, PE/HD, PC, PMMA, Caoutchouc, EPDM…)

-

- Transparent : Synthene PRC1810 , Synthene PRC1819

- Elastomère proche EPDM : Synthene HPE

- Elastomères colorable : Synthene Fast-Elast

- PE/HD, PP, ABS, : Synthene PR7 Series (PR740, PR777, PR700, PR752)

- UL94-V0 : Synthene PR794

- Alimentaire : Synthene PRF 100

- Colorable : Jusqu’à 3 %

Avec des produits du type PR7 Series de Synthene, très peu agressifs avec les moules, il est possible d’effectuer un grand nombre de coulées dans un seul moule silicone.

Ce procédé de duplication en moule silicone permet, grâce aux propriétés du silicone (auto-démoulant, grande élasticité, tenue de température, transparence, découpe facile, très grande reproductibilité…) de s’affranchir de certaines contraintes imposées par un moule rigide :

- Les contre-dépouilles de sont plus nécessaires.

- Absence de pollution due au démoulant,

- Reproduction de l’aspect de surface (Mat, Brillant, satiné, …)

- Découpe au plan de joint au cutter ou scalpel

- Post-cuisson des résines dans le moule avec une tenue jusqu’à 200°C pour la plupart des silicones de moulage

Comment réussir une pièce en coulée sous vide:

Le procédé de mise sous vide est décrit de façon détaillée, étape par étape dans la vidéo ci-dessous :

Plus d’info :

Samaro propose l’ensemble des consommables et accessoires nécessaires pour tous les types de machines de coulée sous vide :

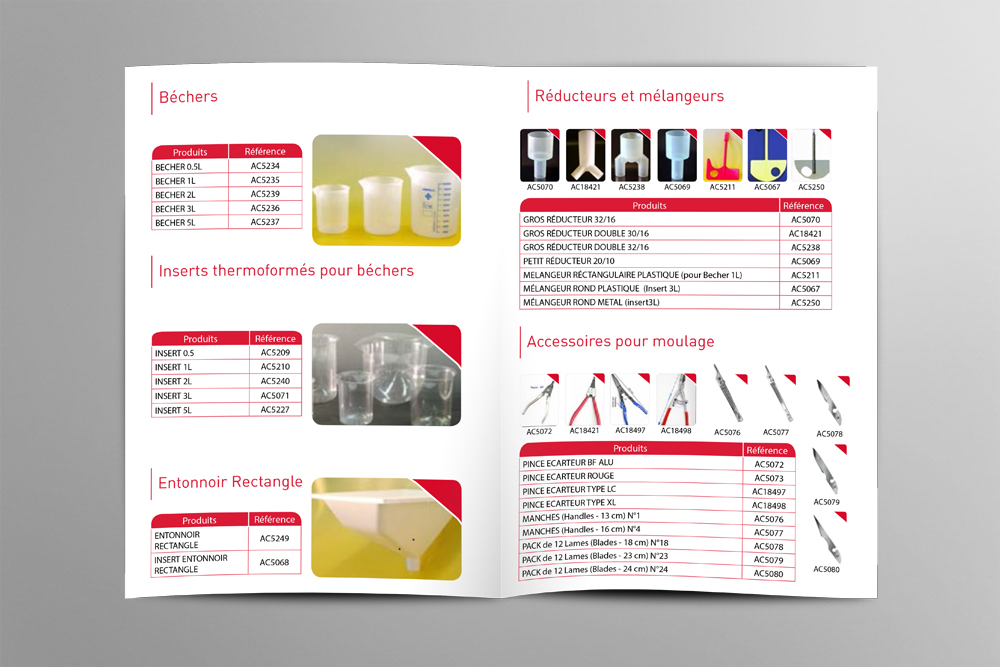

Retrouvez ces accessoires et consommables : bechers, inserts thermoformés jetables, mélangeurs , réducteurs, pinces écarteur et scalpels…

Télécharger notre guide de sélection dédié aux équipements modèles & moulage :

Besoin de plus de renseignement sur le procédé de coulée sous vide, les équipements ou sur la gamme Synthene ?

Contactez notre service technique au +33 426 680 680 ou remplissez notre formulaire de contact.