Résines d’encapsulation & potting : Questions fréquemment posées

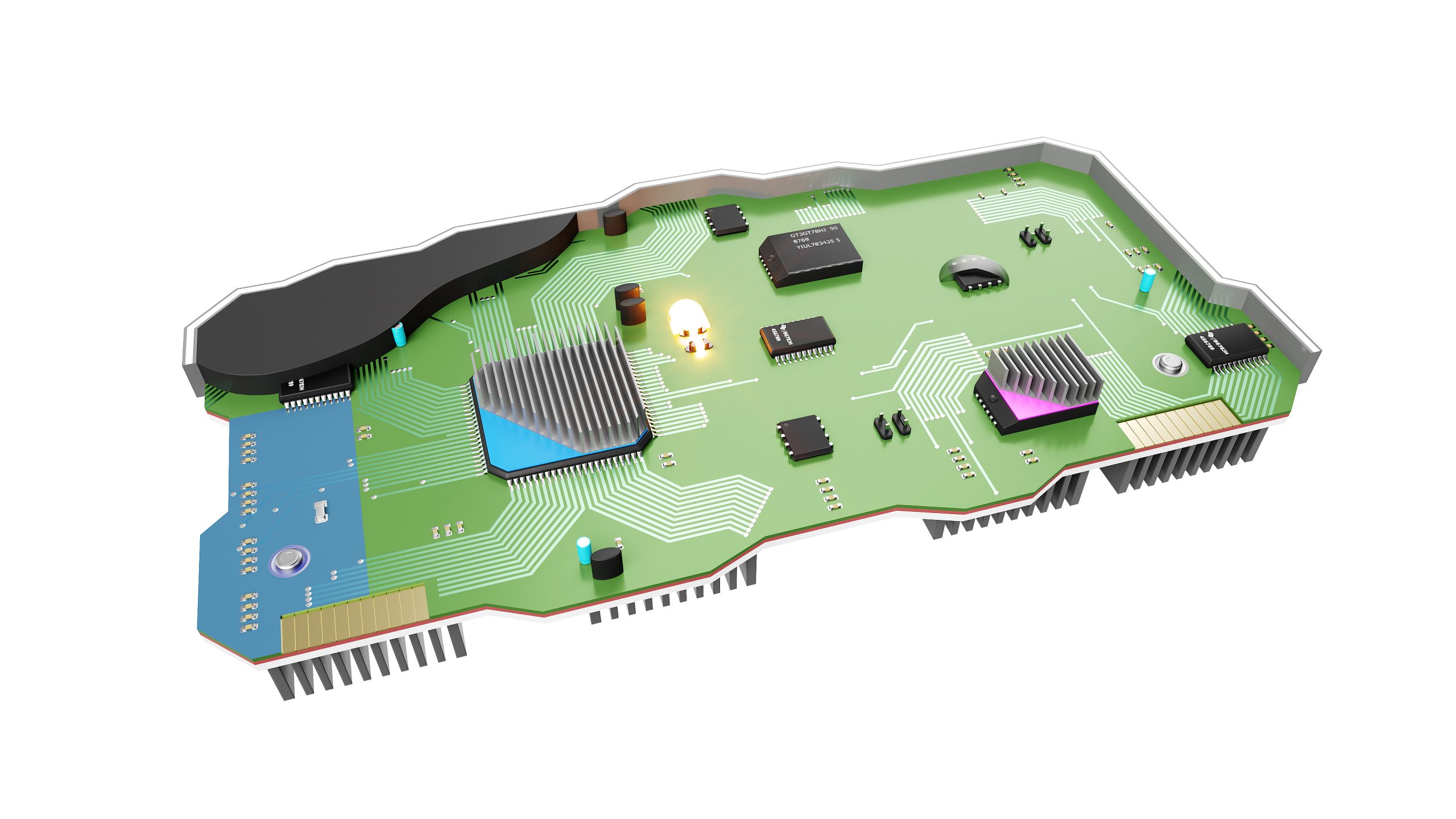

Les résines d’encapsulation & potting sont des matériaux qui peuvent recouvrir des composants électroniques pour les protéger. Dans cet article nous allons nous intéresser aux questions les plus fréquemment posées concernant les résines d’encapsulation ou potting.

Le marché mondial des résines d’encapsulation ou potting est estimé atteindre une valeur de 3,6 milliards de dollars d’ici 2028, avec un taux de croissance de 4,1 % par rapport à 2021. L’adoption croissante de l’électronique grand public, des véhicules électriques et de l’électrification des villes modernes contribue largement à la croissance de ce marché. Cela a conduit les fabricants d’électronique à investir dans des solutions d’encapsulation – potting plus efficaces et innovantes afin de se démarquer sur ce marché en pleine expansion.

Voici les questions les plus fréquemment posées sur les résines d’encapsulation / potting

Quels sont les avantages de l’utilisation de résines d’encapsulation / potting ? Les résines d’encapsulation offrent des avantages cruciaux aux systèmes électroniques, notamment :

- Prévention des dommages liés à la température : en dissipant la chaleur générée au sein des ensembles électroniques, les composants sont protégés contre la surchauffe. De plus, les dommages potentiels dus à la contraction causée par le froid sont également évités.

- Protection contre l’humidité, les produits chimiques et les dangers environnementaux : les résines d’encapsulation & potting scellent les composants électroniques, les protégeant ainsi de l’exposition à l’humidité, à l’humidité, à l’eau, à la poussière, aux produits chimiques, aux variations de pression et même aux manipulations physiques.

- Protection contre les vibrations, les chocs ou l’abrasion : cela augmente la durée de vie et la durabilité de l’équipement en réduisant les dommages aux composants, ce qui limite le besoin d’entretien et de réparations.

- Isolation électrique : cela se produit lorsque les résines remplacent l’air autour des composants, éliminant ainsi les risques d’incendie électrique.

Comment les résines d’encapsulation (potting) protègent elles les composants électroniques ?

Les résines d’encapsulation protègent les composants électroniques en les recouvrant.

Ainsi, les composants sont maintenus en sécurité à l’intérieur d’un moule en résine où ils peuvent fonctionner comme prévu sans être directement exposés à des dangers, forces ou contaminants externes.

De plus, la résine remplace l’air autour des composants électroniques, ce qui assure une gestion thermique et élimine le risque d’étincelles et de combustion.

Grâce à ces facteurs, ainsi qu’aux avantages mentionnés ci-dessus, les composants électroniques sont protégés dans une large mesure et peuvent fonctionner de manière beaucoup plus fiable.

Quelles sont les causes courantes de défaillance des résines d’encapsulation & potting ?

Les causes courantes de défaillance des résines d’encapsulation & potting sont les suivantes :

- Mauvais mélange de la résine et du durcisseur

- Dépose incorrecte des résines

- Absence de préparation de surface sur les substrats

- Stockage incorrect des résines, par exemple, dans un récipient non hermétique

- Dégasage incorrect des résines

- Durcissement incorrect des résines

En quoi les résines d’encapsulation ( potting) diffèrent-elles des conformal coatings ?

Les résines d’encapsulation & potting et les conformal coatings peuvent tous deux être utilisés pour protéger les composants électroniques. Cependant, ils présentent quelques différences, notamment :

- Les résines d’encapsulation offrent la protection la plus complète pour les composants électroniques. Cela les rend idéales pour les applications où des contraintes mécaniques élevées, une exposition à des facteurs chimiques ou environnementaux, ainsi qu’une isolation thermique ou électrique élevée sont nécessaires.

- Les résines d’encapsulation (potting) sont étanches, tandis que seuls certains conformal coatings le sont.

- Les conformal coatings fournissent une couche de protection très fine et légère sur les composants, tandis que les résines d’encapsulation sont des couches de résine plus épaisses et plus lourdes.

- Les conformal coatings peuvent être traités et appliqués plus facilement, offrant ainsi plus de souplesse aux fabricants.

Comment choisir une résine d’encapsulation pour mon application ?

Les facteurs importants à prendre en compte lors du choix d’une résine d’encapsulation pour votre application sont les suivants :

- Spécifications du composant électronique à protéger

- Dangers auxquels les composants doivent être protégés (eau, température, produits chimiques, etc.)

- Temps de production et de durcissement

- Exigences de résistance au feu (par exemple, UL 94)

- Tolérance au stress requise

- Cycle thermique à l’intérieur des composants

- Températures de fonctionnement de l’application

- Durée de vie des composants

- Flexibilité requise dans l’application

- Présence de chocs physiques, d’impact et de manipulation

Il est essentiel que les fabricants choisissent une résine d’encapsulation qui corresponde le mieux possible à ces spécifications afin d’obtenir une protection électronique complète.

Quelles résines d’encapsulation & potting propose Samaro ?

Chez Samaro, nous proposons une large gamme de résines d’encapsulation (potting) pour des applications de protection électronique.

Différents types de résines d’encapsulation (potting) sont utilisés en fonction du type de protection électronique souhaitée. En général, il existe 3 principaux types d’encapsulants :

Silicones

Les marques Dowsil™ et Sylgard™ de Dow proposent des encapsulants hydrophobes résistants à l’humidité, qui ont une dureté inférieure à d’autres produits chimiques afin d’éviter le phénomène de “stress relief”. Ces résines silicone sont utilisées dans des environnements difficiles tels que les vibrations et les chocs thermiques. Il existe différent types de résines silicones :

- Les résines d’encapsulation silicone élastomérique RTV (Room Temperature Vulcanization) et HTV (High Temperature Vulcanization)

- Les résines d’encapsulation silicone gel RTV et HTV

- Les résines d’encapsulation silicone gel à polymérisation UV

Elles sont également caractérisées par une rigidité diélectrique élevée et une large plage de température d’utilisation. De plus, ces résines sont faciles à mettre en œuvre car elles sont disponibles dans des ratios de mélange de 1:1 ou 10:1.

Époxy

Huntsman, à travers ses marques Araldite® et Aradur®, propose depuis de nombreuses années des résines époxy largement utilisées. Ces résines sont reconnues pour leur dureté, leur résistance et leur faible retrait lors de la polymérisation. Elles se distinguent par leurs excellentes performances mécaniques, leur résistance aux températures élevées, leur bonne adhérence à une large gamme de supports, ainsi que leur résistance chimique.

Il existe différent types de résines époxy :

- Les résines époxy bi-composant polymérisation à chaud,

- Les résines époxy semi-rigide bi-composant polymérisant à température ambiante (shore A70 à Shore D75)

- Les résines époxy rigide bicomposant polymérisant à température ambiante (shore D80 à shore D90)

Ces résines sont disponibles en deux formats : en vrac ou en kits. Les kits comprennent des bidons pré-dosés de résine et de durcisseur, garantissant le bon ratio de mélange et évitant ainsi la nécessité de peser les composants pour l’utilisateur.

Des packs de résine sont également proposés, se présentant sous la forme d’un sachet plastique divisé en deux compartiments par une barrette démontable. La résine et le durcisseur sont dosés au bon ratio, permettant un mélange minutieux des deux parties une fois la barrette retirée, sans introduire d’air. De plus, le sachet peut être utilisé comme outil de dépose pour remplir précisément le boîtier concerné.

Polyuréthane

Electrolube propose une vaste sélection d’encapsulants en polyuréthane. Ces résines sont particulièrement recommandées dans les situations où le circuit imprimé intègre des composants fragiles. Comparées aux résines époxy, les résines polyuréthanes génèrent moins de chaleur lors de leur polymérisation.

Les encapsulants polyuréthanes se caractérisent par une dureté intermédiaire, se situant entre celle des résines silicone et des résines époxy, ce qui leur confère une certaine flexibilité.

De plus, ces encapsulants sont adaptés aux basses températures et répondent aux normes UL.