Lubrification pour la réduction du bruit et des frottements dans les applications automobiles

Le confort et la sécurité sont recherchés dans l’industrie automobile.

Avec l’arrivée des véhicules autonomes, il est nécessaire de réduire davantage le bruit et les vibrations externes pour assurer le bon fonctionnement et la communication entre les capteurs et les modules critiques.

Aujourd’hui, les constructeurs automobiles accordent beaucoup d’attention aux problématiques NVH (Noise, Vibration & Harshness) lors de la conception d’une voiture. Les bruits se produisent de manière principale lorsque deux matériaux comme le plastique, le caoutchouc ou le cuir frottent et glissent l’un contre l’autre.

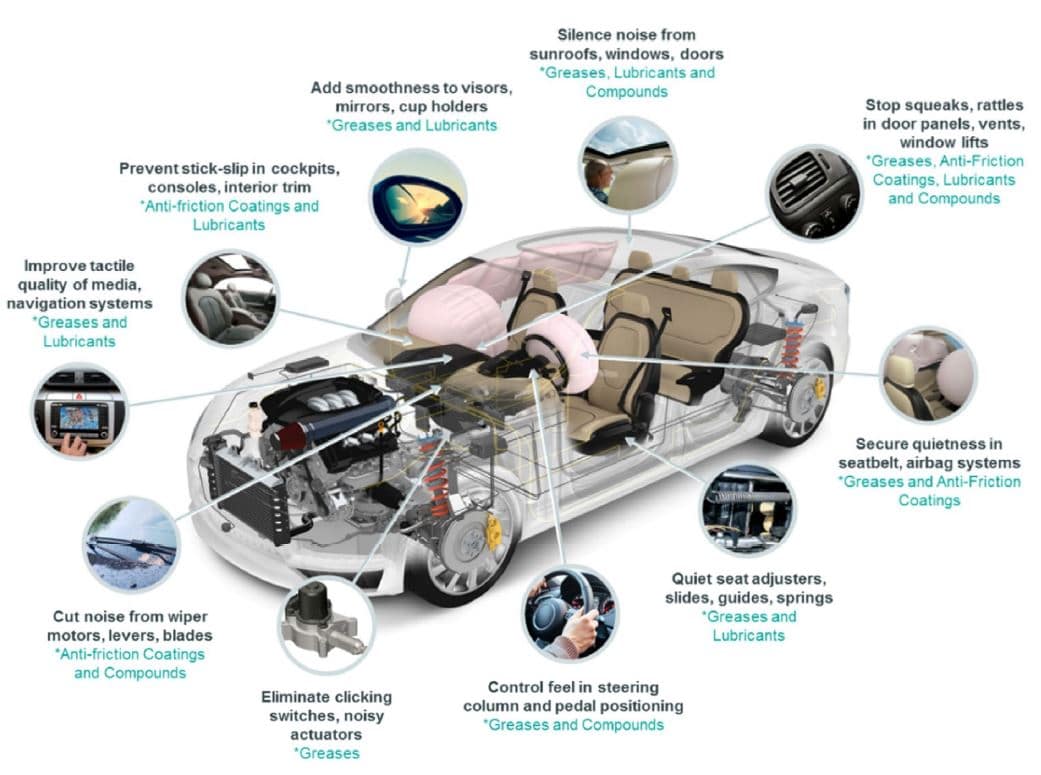

Les exemples d’application peuvent être les accoudoirs, les panneaux de porte, les interrupteurs ou levier de commande, les engrenages et les clips dans différents systèmes au sein du véhicule et les guides coulissants des sièges.

Il existe différentes approches pour contrôler le NVH et éliminer le bruit. L’un des principaux concepts est la réduction de la friction ainsi que la prévention du glissement, et c’est là que la lubrification joue un rôle important.

Les technologies les plus récentes dans ce domaine comprennent les graisses anti-bruit avec une performance élevée à basse température et une très faible purge d’huile, ainsi que la lubrification à sec comme les revêtements anti-friction qui empêchent le glissement.

NVH Lubrification pour l’automobile

introduction

Les tendances dans le secteur automobile et impact sur les lubrifiants.

Les grandes tendances du secteur telles que la sécurité, le confort et la conception, l’efficacité énergétique et le contrôle des émissions, la fonctionnalité autonome et l’électrification ont un impact sur les exigences modernes de la conception automobile.

Les solutions de lubrifiants, y compris les graisses, les compounds, les revêtements antifriction, les pâtes, les fluides et les dispersions jouent un rôle important et peuvent influencer chacune de ces tendances.

Les innovations dans ce domaine reposent sur l’amélioration des performances et de la fiabilité, le confort et la sécurité, la réduction de la consommation de carburant et la réduction de la valeur NVH (bruit, vibrations et dureté).

Par exemple, dans les applications intérieures au véhicules, les lubrifiants peuvent augmenter le confort et la qualité perçue en atténuant les bruits et les vibrations, en réduisant les effets de patinage et de frottement linéaires et en apportant de la maîtrise et du contrôle dans les mouvements.

Dans les applications extérieures ou de carrosserie, une lubrification appropriée des composants tels que les serrures, le toit ouvrant, les régulateurs de fenêtre et de miroir augmente le confort et la commodité tout en garantissant la fiabilité et la durabilité des composants.

NVH: Définition et contrôle

Le NVH est une notion très sensible et dépend de l’appréciation de l’utilisateur. C’est un retour sonore et tactile ressenti par les occupants.

Le confort acoustique est un critère de qualité qui influence non seulement la décision d’achat, mais également la satisfaction à long terme du client avec le produit. La dureté a tendance à être une évaluation subjective. Le bruit, le son et les vibrations indésirables et non fonctionnels rendent les personnes mal à l’aise et donne un sentiment de disfonctionnement.

Au fur et à mesure que nous progressons vers l’ autonomie des véhicules, il est nécessaire de réduire davantage le bruit et les vibrations externes pour assurer la sécurité, par ex. les capteurs doivent capter, interpréter et transmettre des signaux sans distraction / interférence.

Il existe différentes manières de contrôler NVH. En isolant l’une des deux parties, vous pouvez empêcher le transfert de vibrations vers une autre partie. Le collage de pièces par le biais d’une méthode plus rigide, telle qu’un adhésif, peut également arrêter ou réduire un bruit. Ce n’est pas toujours acceptable dans les pistes de conception.

Cependant, les approches suivantes peuvent être relativement faciles à mettre en œuvre avec une sélection appropriée d’un lubrifiant:

- L’amortissement d’un bruit ou d’une vibration consiste à neutraliser le bruit en absorbant ou en compensant la résonance.

- Le stick slip peut être supprimé en réduisant le frottement entre le point où une pièce est immobile et mobile (statique et dynamique)

- Le maintien d’un frottement constant permet un fonctionnement en douceur et évite les vibrations potentielles lointaines.

Parmi les applications lubrification, on peut citer les moteurs d’essuie-glace, interrupteurs, actionneurs, visières, rétroviseurs, porte-gobelets, toit ouvrant, lève-vitre, ceintures de sécurité, systèmes de direction et de pédale, garnitures intérieures et autres (Figure 1).

Figure l. Exemples d’applications / solutions NVH

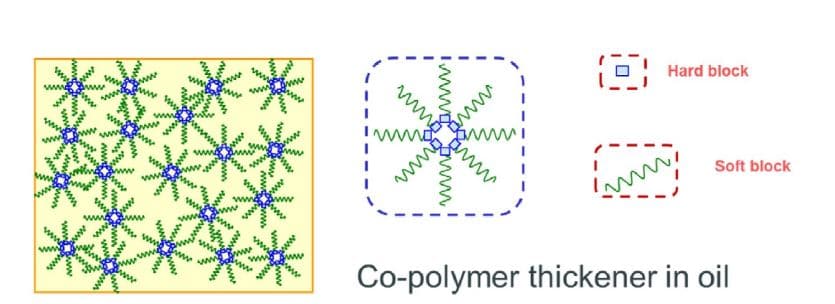

Figure 2. Structure de l’épaississant copolymère dans l’huile

Graisses anti-bruit

Comme mentionné ci-dessus, les graisses sont largement utilisées dans l’industrie automobile pour amortir le bruit et réduire le glissement et le frottement.

Les solutions lubrifiantes AII dans les applications automobiles doivent répondre aux exigences générales suivantes:

• Large plage de température de service, en moyenne de -40ºC à 140ºC / Transport routier (poids lourds) -50ºC

• Compatibilité avec tous les matériaux utilisés (c’est-à-dire plastiques, matériaux d’étanchéité, métaux non ferreux, tissus et cuir)

• Lubrification à vie (12-15 ans)

• Très résistant aux facteurs environnementaux, tels que l’humidité, la poussière, l’eau et les produits chimiques (par ex. Lave-auto)

• Répondre aux exigences plus strictes en matière de confort et de réduction du bruit

• Décharge non dangereuse / toxique (à savoir IMDS, RSMS individuel)

• Disponibilité globale

En plus de ces exigences, les graisses doivent avoir une très faible purge d’huile et avoir un effet de contrôle / sensation de douceur ainsi qu’un amortissement du bruit.

Dans la solution actuelle, les propriétés anti-bruit des graisses peuvent être obtenues avec des viscosités d’huile de base élevées.

Cependant, de très bonnes performances à basses températures nécessitent de faibles viscosités d’huile de base. L’équilibre entre ces deux propriétés est difficile à atteindre.

Cependant, les dernières innovations ont montré qu’il est possible d’y parvenir en utilisant des polymères en tant qu’épaississant et qui permettent également d’améliorer et d’agir sur l’indice de viscosité (VI). Le matériau utilisé possède une structure en copolymère constituée de deux blocs pouvant être décrits comme des blocs «durs» et «souples». La figure 2 illustre schématiquement l’orientation des polymères dans la structure de l’huile. Grâce à cette structure, le ressuage de l’huile peut également être considérablement réduit.

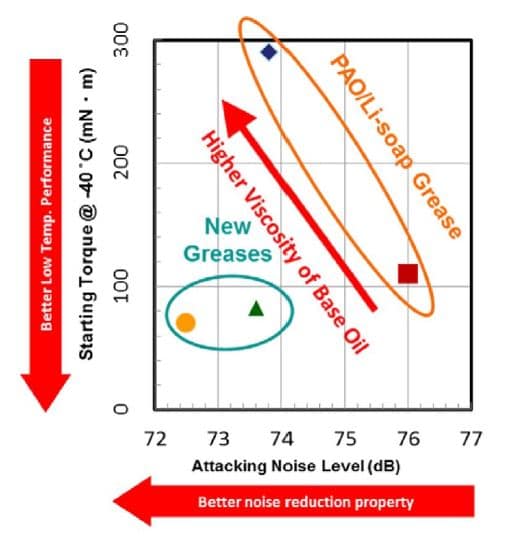

Sur la figure 3, les résultats des tests de réduction du bruit vs comportement à basse température. Avec la formulation de deux nouvelles graisses, il est possible d’obtenir à la fois une bonne performance à basse température et une réduction du bruit. Les graisses à base de savon PAO Lithium ont donné de bonnes performances à basse température (avec une faible viscosité de l’huile de base) ou une bonne réduction du bruit (viscosité élevée de l’huile de base).

Figure 3. Performances à basse température et propriétés de réduction du bruit.

Les tests de ressuage d’huile standard (ASTM D 6184) donnent un ressuage d’huile de 0% avec la nouvelle formulation à base d’épaississant polymère. Les graisses conventionnelle (PAO avec épaississant au savon Lithium) soumises aux mêmes test ont donné un résultat de ressuage d’huile de l’ordre de 6%.

Un autre test de diffusion de l’huile sur papier filtre illustre la même tendance que celle de la nouvelle graisse à base d’épaississant polymère, à savoir une très faible ressuage d’ huile. Les résultats sont illustrés à la figure 4.

Dans les applications automobiles, en particulier à l’intérieur, le faible ressuage de l’huile est précieux pour empêcher les taches sur les textiles et les tissus et la contamination des parties visibles et des contacts électriques.

Figure 4. Résultats des tests de ressuage d’huile et de diffusion d’huile

Figure 4. Résultats des tests de ressuage d’huile et de diffusion d’huile

Lubrification sèche

Une autre approche pour résoudre les problèmes de bruit intérieur a consisté à appliquer un traitement de surface au contact sur une partie des pièces générant le bruit.

Ce film de lubrifiant sec est un moyen efficace d’éviter les bruits, frictions et usures excessifs. Le lubrifiant sec, ou revêtement antifriction, est un produit similaire à une peinture dans lequel des lubrifiants solides contenus dans un support de solvant sont liés à la surface par un matériau de résine.

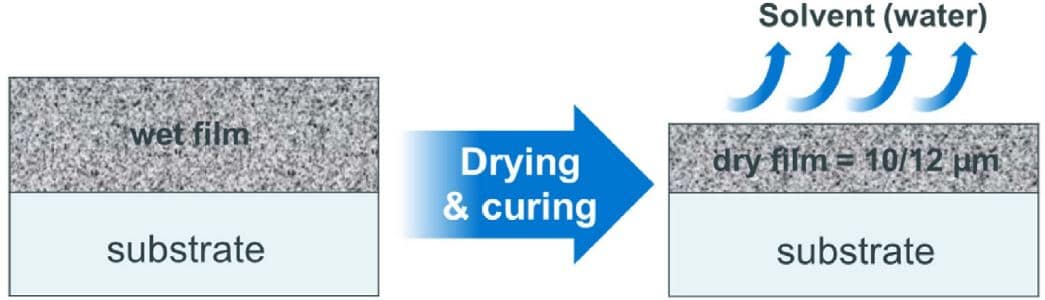

Tout comme la peinture, le revêtement sèche ou durcit pour former une couche mince et sèche de lubrifiants après évaporation du solvant (Figure 5).

Les revêtements antifriction sont généralement appliqués sous forme de film humide d’environ 30 micromètres d’épaisseur. Au fur et à mesure que le solvant s’évapore et que la matrice de résine durcit pour lier le lubrifiant au-dessus du substrat, il reste un film sec d’environ 10-12 micromètres d’épaisseur.

Figure 5. Revêtement antifriction

Figure 5. Revêtement antifriction

Les lubrifiants secs ont besoin de répondre aux exigences de l’automobile dans NVH

- Réduction du bruit / prévention du glissement

- Bonne adhérence aux matières plastiques

- Transparent

- À base d’eau

- Séchage à l’air (température maximale de séchage = 60ºC)

- Industrialisation facile – intégration facile de l’application dans les processus / lignes de production existants

Les revêtements anti-friction peuvent être appliqués avec un équipement de peinture traditionnel. Composants éloignés, le procédé le plus établi est la pulvérisation.

L’Association allemande de l’automobile (GAA) a publié la norme VDA 230 206 qui évalue la génération de bruit et le coefficient de frottement de deux matériaux glissant les uns contre les autres. Il est couramment utilisé pour analyser les matières plastiques et le cuir utilisés dans les intérieurs de voiture.

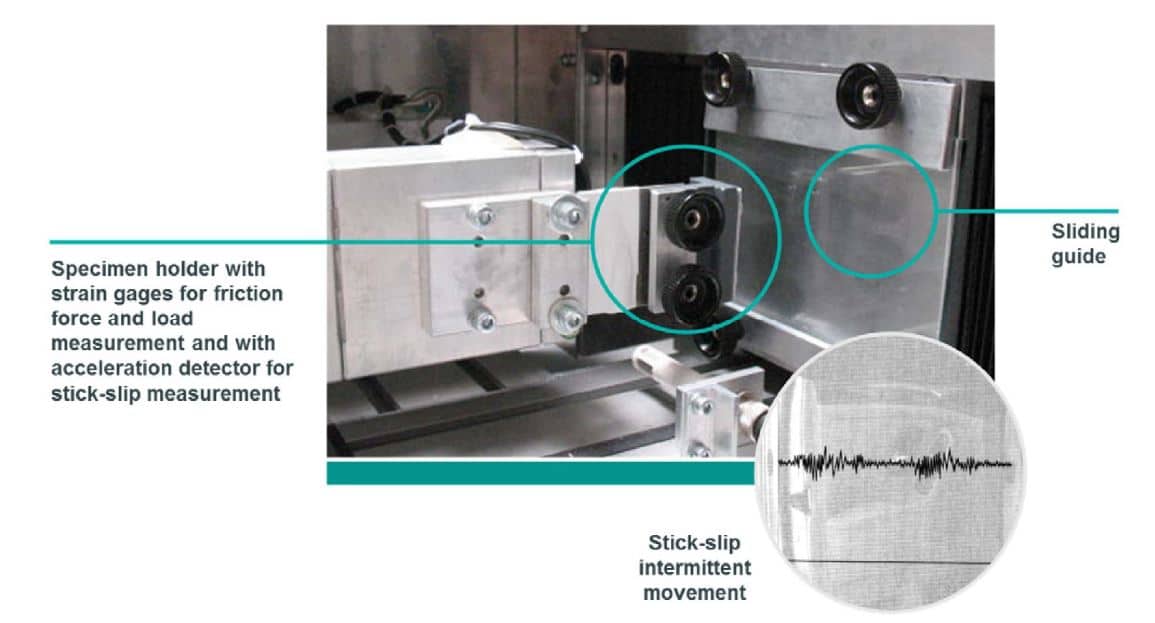

Dans le test – figure 6 – un matériau est attaché à un guide linéaire oscillant; l’autre est fixé sur un support fixe. Les échantillons sont mis en contact et le glissement est mesuré à une vitesse spécifiée. Une jauge de contrainte enregistre en permanence la force de frottement de sorte que les coefficients de frottement statiques et dynamiques puissent être calculés. Un accéléromètre mesure si la vitesse de glissement est constante ou variable. Toute variation de vitesse est directement liée aux mouvements de stick – slip qui génèrent une onde acoustique notable.

Figure 6. Testeur anti-bruit

Figure 6. Testeur anti-bruit

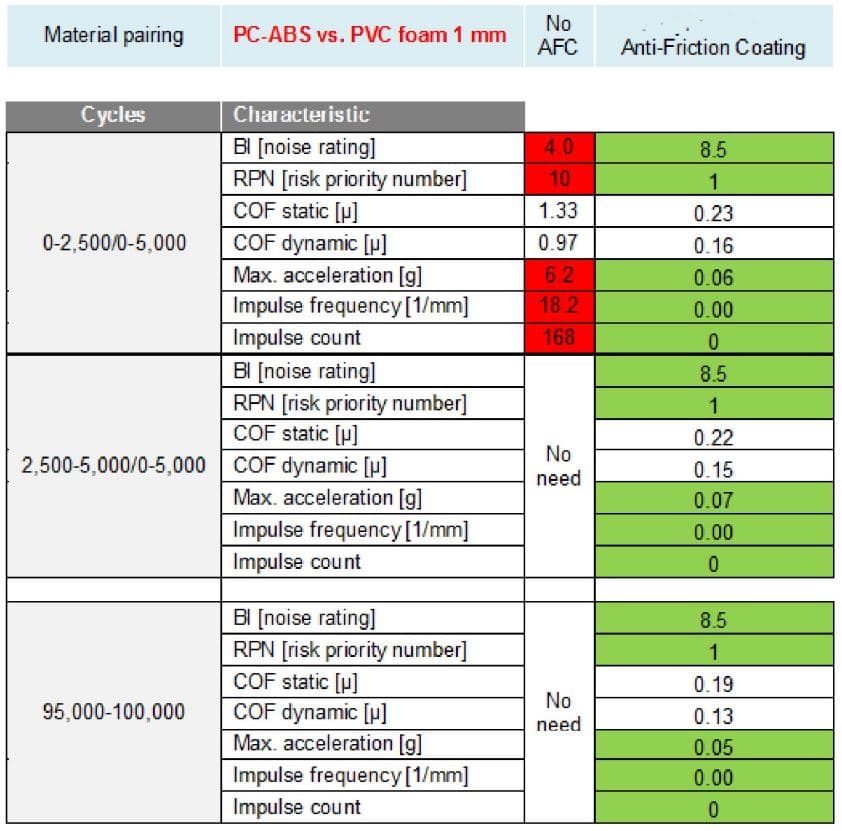

La machine est équipée d’un logiciel adapté aux tests de durabilité. L’un des protocoles de test est illustré à la figure 7. Les revêtements antifriction offrent une performance anti-bruit stable sur une longue période.

Figure 7. Résultats des tests de durabilité

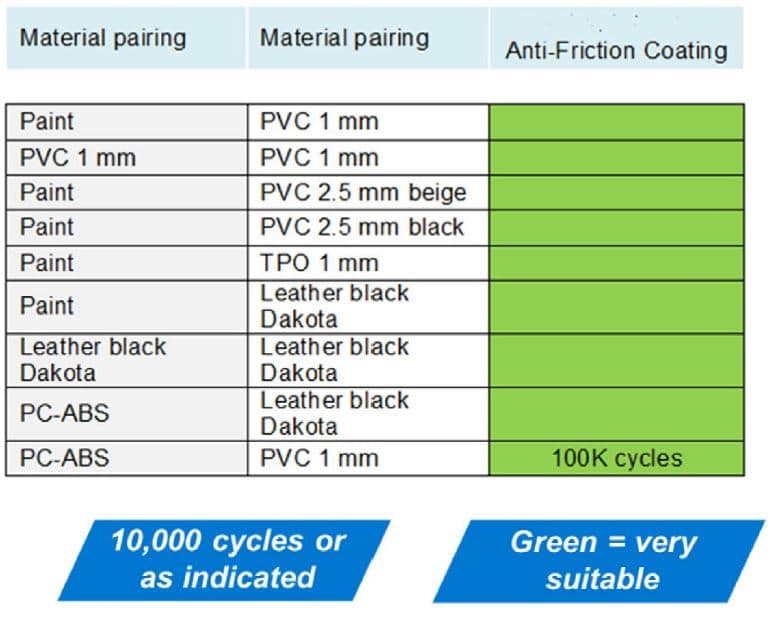

La configuration du test peut être modifiée en remplaçant le plastique par différents substrats simulant deux paires d’appareils en service réel. Des exemples sont donnés à la figure 8.

Figure 8. Test anti-bruit avec différents appariements de matériaux.

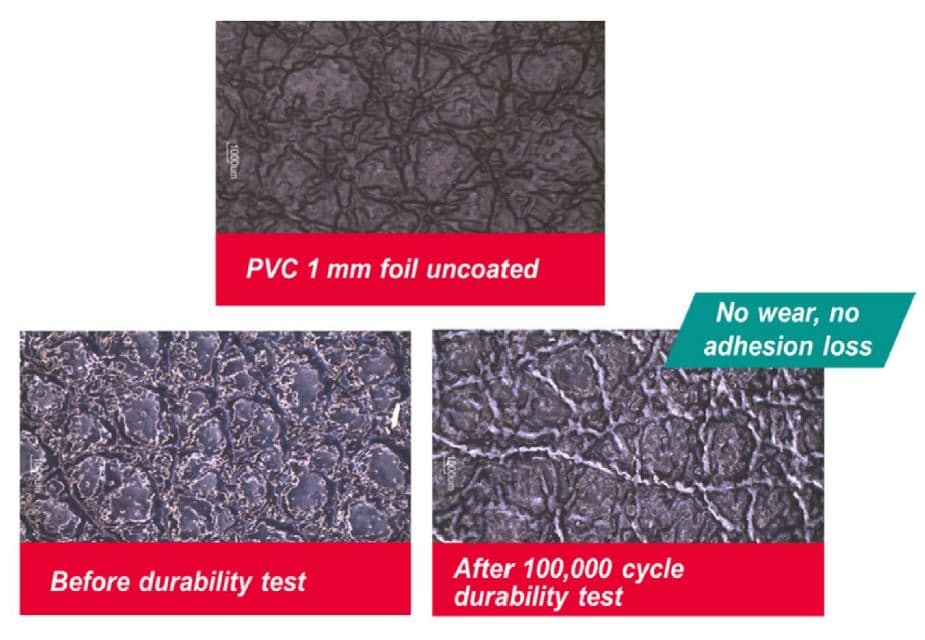

La validation visuelle des échantillons après le test indique l’absence d’usure ou de perte d’adhérence (Figure 9 – Feuille de mousse PC-ABS vs PVC de 1 mm d’épaisseur).

Figure 9. Substrats avec et sans revêtement avant et après le test anti-bruit.

Auteur: Alexandra Nevskaya

Co-Auteurs: Vittorio Clerici, Teruyoshi Tanaka

Dow Silicones Deutschland GmbH

Présenté à l’ELGI AGM 2018

Plus d’info :

Guide de selection

equipement Noise Vibration

& Harshness

Pour tout complément d’information, n’hésitez pas à contacter notre service technique au +33 (0) 426 680 680 ou par mail.