Le NT-350HT Enduredge Max : La révolution des résines préimprégnées Out-Of-Autoclave avec stockage a température ambiante

Dans le domaine des matériaux composites, la recherche de nouvelles technologies et de matériaux plus performants est constante. Le NT-350HT Enduredge Max de Nexx Technologies est un exemple révolutionnaire de la nouvelle génération de résines préimprégnées hautement renforcées. Associant une chimie de résine de pointe à une architecture de préimprégné unique, ce matériau offre des propriétés exceptionnelles pour la fabrication de pièces de haute qualité. Dans cet article, nous explorerons les caractéristiques et les avantages du NT-350HT, ainsi que son processus de mise en œuvre innovant.

Des performances supérieures

Le NT-350HT se distingue par sa capacité à être mis en œuvre “out of autoclave” (hors autoclave) grâce à une technologie de résine époxy modifiée hautement renforcée. Contrairement aux méthodes traditionnelles, ce matériau offre un cycle de cuisson plus court, avec une première étape de 15 minutes à 80 °C, suivie de 60 minutes à 126 °C en vide complet. Il présente des propriétés mécaniques excellentes, sans nécessiter de post-cuisson.

Finition et stockage exceptionnels

L’un des points forts du NT-350HT est sa finition de surface exceptionnelle. Une simple mise sous bâche à vide permet d’obtenir une qualité de surface supérieure, idéale pour la réalisation de pièces structurelles et esthétiques. De plus, ce matériau peut être stocké à température ambiante (durée de stockage quasiment illimité hors congélateur à une température inférieure à 37 ° C) pendant plus d’un an sans aucune perte de propriétés mécaniques, ce qui permet de réduire les coûts d’expédition, de stockage et de traitement.

Flexibilité et simplicité d’utilisation

Le NT-350HT offre une flexibilité accrue grâce à son stockage à température ambiante. Il peut être utilisé à la demande, sans attente ni risque de dépassement de temps d’utilisation. De plus, les canaux de dégagement d’air internes au matériau permettent la réalisation de grandes structures hors autoclave, avec un compactage et un débullage simplifiés. Même pour les stratifiés épais, le NT-350HT garantit des pièces de qualité exceptionnelle sans nécessiter l’utilisation d’un autoclave.

Mise sous vide :

Pour garantir une mise en œuvre optimale du NT-350HT, il est essentiel de suivre un processus de mise sous vide précis. Voici les éléments nécessaires et les étapes à suivre :

- Joint d’étanchéité : Utilisez un joint d’étanchéité tel que l’AT200Y ou le GS213 pour assurer une fermeture hermétique de votre moule ou de votre pièce.

- Préimprégné : Utilisez le préimprégné NEXX NT-350HT, qui offre d’excellentes propriétés mécaniques et une finition de surface exceptionnelle.

- Tissu d’arrachage : Placez un tissu d’arrachage tel que le 234 TFP, le Release Ply C ou le Release Ply B sur la surface du préimprégné pour faciliter le démoulage ultérieur.

- Film démoulant : Utilisez un film démoulant comme le Wrightlon® WL5200 ou le A4000 pour éviter toute adhérence entre la pièce et le moule.

- Bâche à vide : Utilisez une bâche à vide, telle que la KM1300, pour envelopper la pièce et créer un environnement étanche lors de la mise sous vide.

- Feutre de drainage : Placez un feutre de drainage comme l’Airweave N4 sur le préimprégné pour permettre l’évacuation de l’air et des excès de résine lors du processus de mise sous vide.

- Ruban adhésif : Utilisez un ruban adhésif tel que le Flashbreaker 1 ou le Teflease MG2 pour sceller les différentes couches de matériaux et assurer une étanchéité supplémentaire.

- Démoulant : Appliquez un démoulant approprié pour faciliter le démoulage de la pièce après la cuisson.

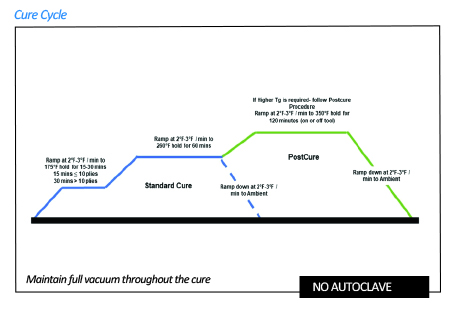

Il est important de maintenir le vide tout au long du cycle de cuisson pour assurer une polymérisation homogène et optimale du préimprégné.

Cycle de cuisson “out of autoclave”

Le cycle de cuisson du NT-350HT pour obtenir une température de transition vitreuse (Tg) de 125°C est le suivant :

- Rampe de montée en température : Augmentez progressivement la température de 1°C/min à 1,5°C/min jusqu’à atteindre 80°C.

- Stabilisation à 80°C : Maintenez la température à 80°C pendant 15 minutes pour un empilement inférieur à 10 plis, ou 30 minutes pour un empilement supérieur à 10 plis.

- Montée en température : Augmentez ensuite la température jusqu’à 120°C à un rythme de 1°C/min à 1,5°C/min.

- Stabilisation et cuisson : Maintenez la température à 120°C pendant 60 minutes pour permettre la réaction de polymérisation.

- Refroidissement : Redescendez progressivement la température jusqu’à la température ambiante en diminuant de 1°C/min à 1,5°C/min.

Obtenir une Tg à 155°C

Si vous souhaitez augmenter la température de transition vitreuse (Tg) du NT-350HT de 127°C à 157°C, vous pouvez effectuer une post-cuisson supplémentaire selon les étapes suivantes :

- Après la stabilisation à 120°C : Une fois que la température est stabilisée à 120°C, procédez à la montée en température jusqu’à 175°C.

- Stabilisation à 175°C : Maintenez la température à 175°C pendant 120 minutes pour permettre une réaction de polymérisation supplémentaire et augmenter la Tg du matériau.

- Refroidissement : Après la stabilisation à 175°C, laissez le matériau redescendre à la température ambiante. Réduisez la température de 1°C/min à 1,5°C/min pour un refroidissement contrôlé.

En suivant ces étapes, vous pourrez obtenir une Tg élevée de 155°C, ce qui peut être avantageux pour des applications nécessitant une résistance thermique accrue.

Il est important de noter que la post-cuisson est optionnelle et n’est requise que si une Tg plus élevée est nécessaire pour répondre aux exigences spécifiques de votre application. Si la Tg de 127°C est suffisante, vous pouvez simplement suivre le cycle de cuisson initial sans effectuer la post-cuisson supplémentaire.