Electrolube teste deux conformal coating bicomposant (Vernis de tropicalisation 2K)

Les exigences de performances des conformal coating (vernis de tropicalisation) continuent d’évoluer afin de répondre aux demandes d’évolutions des conditions d’utilisation de plus en plus hostiles

Simultanément, la législation environnementale continue d’évoluer, en mettant l’accent sur la réduction de l’utilisation de solvants et des émissions de composés organiques volatils (COV).

Les vernis de tropicalisation (conformal coating) à base silicone sans solvants est une technologie mature, mais ces vernis ne peuvent pas être utilisés systématiquement en raison du risque de contamination avec du silicone, ou simplement liée à une résistance mécanique limitée.

Ce constat est également valable pour les vernis de tropicalisation acrylique : c’est une technologie également mature sur le marché de la protection électronique mais qui contient des solvants (xylène, Toluène). Cette dernière est en évolution puisque de nouvelles formulations sans solvants aromatiques sont commercialisées depuis quelques années (Electrolube AFA, Electrolube HFAC). Ces vernis ne peuvent pas être utilisés sur des applications hautes températures en raison d’une température d’utilisation maximale limitée.

L’utilisation de vernis monocomposants polymérisant aux UV a considérablement augmenté au cours de la dernière décennie : la polymérisation rapide offre l’avantage d’augmenter considérablement les cadences de production. Cependant, les matériaux UV monocomposants actuels souffrent souvent de problèmes de polymérisation lorsqu’ils sont appliqués sur des cartes électroniques (PCB) contenant des composants de grandes tailles : ces derniers diminuent l’exposition à la lumière UV (ombres) et il faut alors modifier la hauteur de polymérisation, ce qui réduit l’intensité de la lumière et donc la vitesse de polymérisation.

Par conséquent, certains de ces vernis de tropicalisation UV disposent d’un mécanisme de polymérisation secondaire en plus de la polymérisation par UV : typiquement un mécanisme qui s’active soit par l’humidité soit par la chaleur.

Par conséquent, certains de ces vernis de tropicalisation UV disposent d’un mécanisme de polymérisation secondaire en plus de la polymérisation par UV : typiquement un mécanisme qui s’active soit par l’humidité soit par la chaleur.

Electrolube a introduit une nouvelle gamme de vernis de tropicalisation bicomposants innovants, exempts de composés organiques volatils (COV), à polymérisation rapide et à haute performance, conçus pour les applications par dépose sélective.

La chimie fondamentale derrière les nouveaux vernis de tropicalisation 2K Electrolube n’est pas nouvelle, mais le procédé de revêtement sélectif sans solvant 2K est une nouvelle avancée technologique qui permet de mettre en avant tous les avantages de ces nouveaux vernis 2K.

Cette nouvelle gamme de conformal coating offre une alternative sans solvants aux vernis UV, acrylique et silicone, nécessitant moins d’investissement en équipement que pour les vernis UV et améliorant les performances de la plupart des silicones dans les environnements difficiles.

Electrolube a soumis la nouvelle gamme 2K entre les revêtements silicone et UV à des tests comparatifs, qui comprenaient des tests de choc thermique, de tenue au brouillard salin, de condensation et de gaz à débit mélangé (MFG).

Les avancées de la technologie Conformal Coating

Avec les applications de tropicalisation, le contrôle du débit à un niveau bas approprié tout en maintenant les rapports de mélange corrects est un défi qui a été surmonté récemment par l’utilisation de pompes à cavité progressive à faible volume spécialement développées.

Les pompes contrôlent indépendamment et avec précision le débit des deux composants des formulations à ± 1%, en maintenant le contrôle du rapport de mélange volumétrique, pour assurer une bonne polymérisation et les propriétés des vernis déposés.

La vitesse de la tête de pulvérisation peut être jusqu’à trois fois plus rapide par rapport aux applications traditionnelles de pulvérisation de matières à 100% solides, ce qui réduit considérablement les temps de cycle de dépose.

Les vernis de tropicalisation de la gamme 2K peuvent être appliqués en fines épaisseurs (50-75 μm). Mails ils ont également été conçus, formulés et testés pour être appliqués à des épaisseurs beaucoup plus élevées (250-300 μm), permettant de réaliser une encapsulation supérieure des composants et des pattes de ces composants.

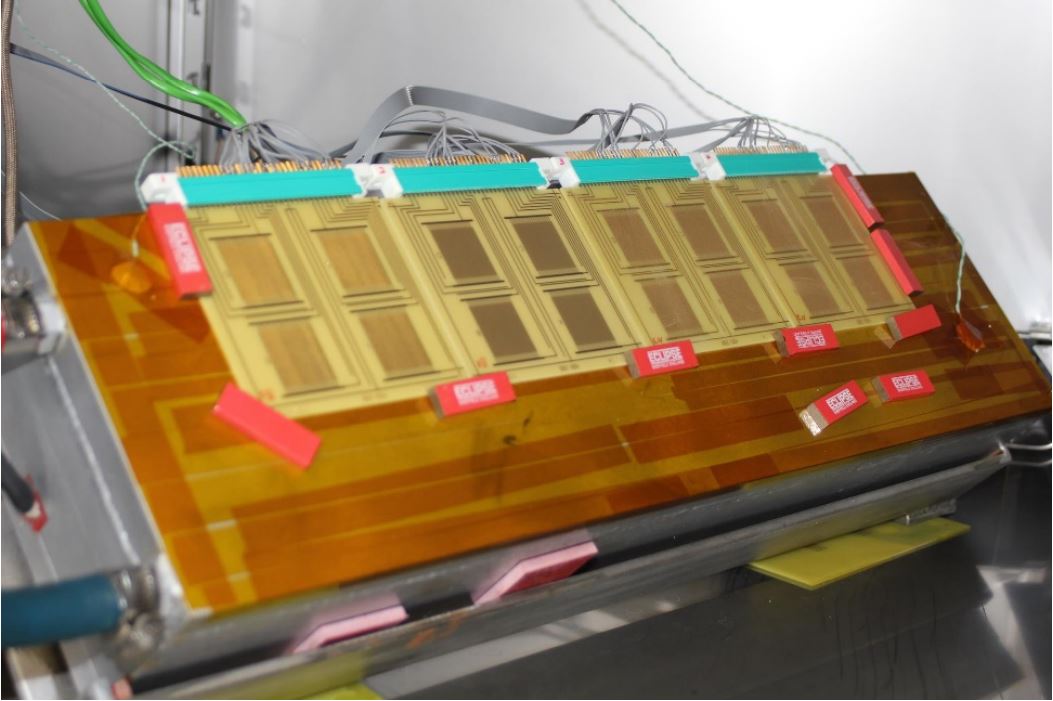

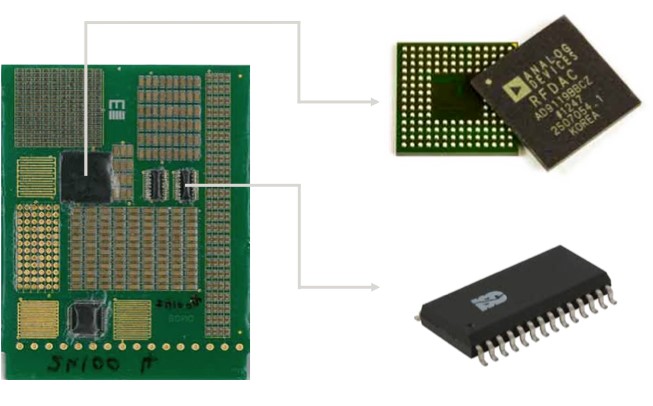

Electrolube a conçu un nouveau type d’essai de résistance d’isolement de surface (SIR) afin de mieux simuler les essais réels des vernis de tropicalisation, avec des zones de composants non fonctionnels intégrés dans les modèles d’essai SIR.

Fig 2: coupon d’essai SIR rempli avec Electrolube

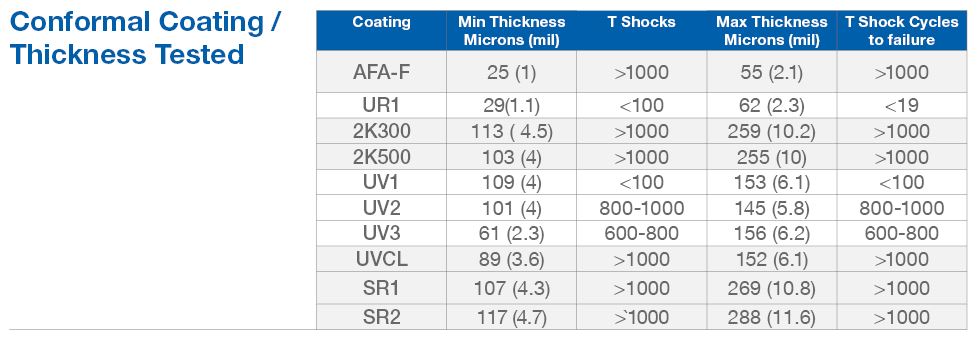

Test de choc thermique

Le choc thermique est un test de contrainte fortement accéléré, plébiscité notamment par l’industrie automobile permettant d’évaluer la probabilité de fissuration d’un vernis de tropicalisation en service. De nombreux vernis UV sont incapables de résister aux exigences actuelles de 1000 cycles de chocs thermiques sans se fissurer.

Les conformal coating suivants (indiqués dans le Tableau 1) ont été appliqués sur un Asymtek SelectCoat SL-940E.

Les conformal coating suivants (indiqués dans le Tableau 1) ont été appliqués sur un Asymtek SelectCoat SL-940E.

Tous les conformal coating ont été appliqués avec une épaisseur cible minimum et maximum qui a fourni une couverture uniforme et conforme aux normes de l’industrie.

Les revêtements ont polymérisé selon les recommandations du fabricant et laissés pendant 4 semaines supplémentaires pour permettre un post-durcissement. Ensuite, les cartes ont été soumises à 1000 cycles de choc thermique (-40 ° C à + 130 ° C) dans une chambre ESPEC TSA-102EL. Les cartes ont été examinées visuellement à un grossissements de 50x après 100 cycles, 200 cycles puis tous les 200 jusqu’à 1000 cycles.

Les résultats montrent clairement que les matériaux 2K (Electrolube 2K300, Electrolube 2K500) se sont très bien comportés dans ce test de chocs thermiques par rapport aux matériaux compétitifs polymérisant aux UV, ou solvantés (exemples présentés à la figure 2).

Fait intéressant, même à 2,5 fois l’épaisseur des matériaux UV, la capacité de résister aux cycles de chocs thermiques était légèrement plus élevée et comparable aux performances des vernis à base silicone, qui sont réputés pour être résistants aux tests de choc thermique.

Test au brouillard salin

Après la finalisation du test de choc thermique et de l’inspection visuelle, les PCBs vernis ont été soumis à une exposition au brouillard salin durant 96 heures (5% NaCl (aq)). Un résumé des données est montré ci-dessous, qui montre les valeurs SIR moyennes du modèle IPC B-24 contenues dans le coupon.

Les matériaux 2K ont fourni une excellente résistance au brouillard salin, à la fois au stade humide et après séchage, à un niveau similaire à celui des vernis silicone. Les vernis uréthane solvantés et aux UV qui s’étaient fissurés pendant le test de choc thermique ont montré une protection relativement médiocre pendant l’essai et une amélioration minimale de SIR à la fin de l’essai.

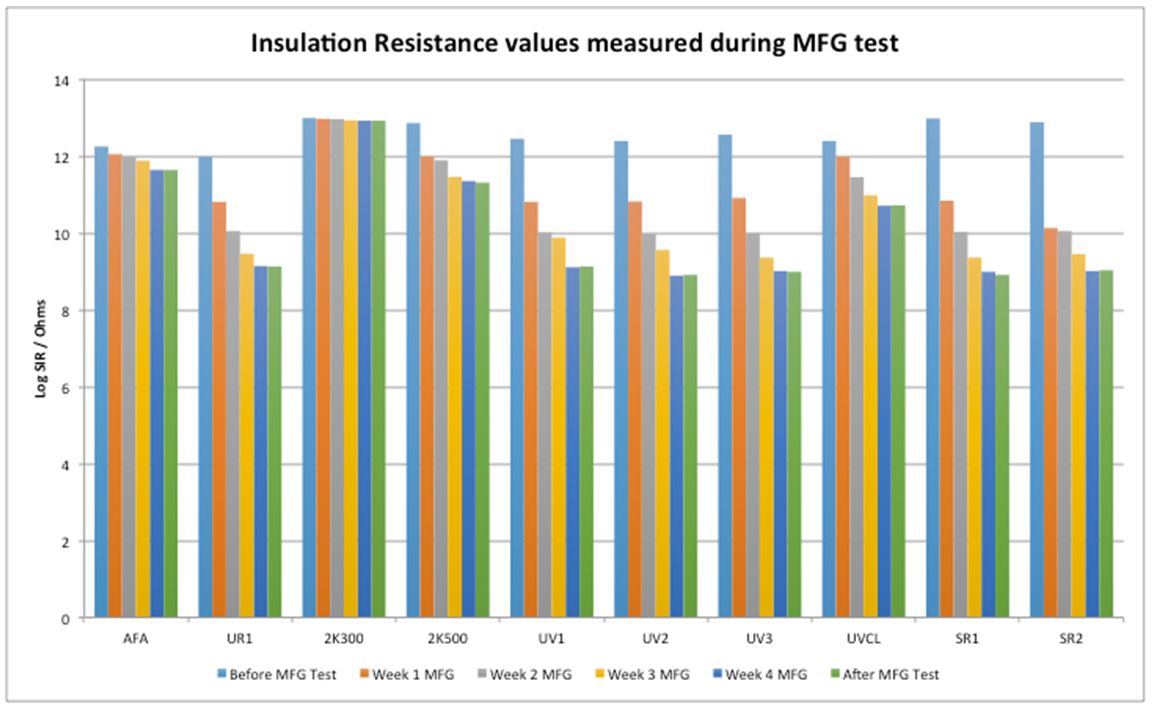

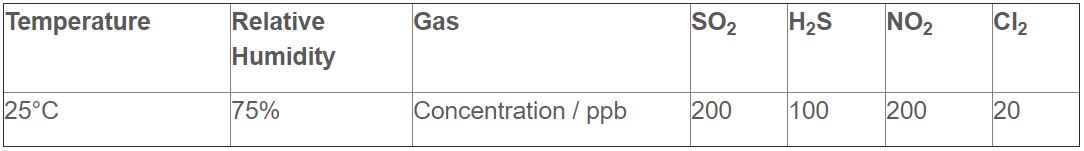

Les panneaux ont ensuite été soumis à un environnement gazeux corrosif de 28 jours, conformément à la norme IEC 68-2-60, classe 3, comme indiqué dans le tableau ci-dessous.

Les mesures de SIR ont été effectuées dans des conditions environnementales de laboratoire (25 ° C, 50% HR) avant le début de l’essai, à des intervalles d’une semaine et 24 heures après la fin de l’essai.

Comme prévu, les matériaux qui ne s’étaient pas fissurés lors des essais de choc thermique antérieurs ont mieux fonctionné lors du test MFG.

Les silicones ont montré un comportement similaire à celui des UV (craquage) dans cet essai, suggérant que les silicones sont assez poreux vis-à-vis de ces gaz corrosifs.

Les vernis de tropicalisation plus épais de la gamme 2K et le vernis de tropicalisation acrylique non fissuré ont montré de très bonnes propriétés de barrière contre ces gaz corrosifs.

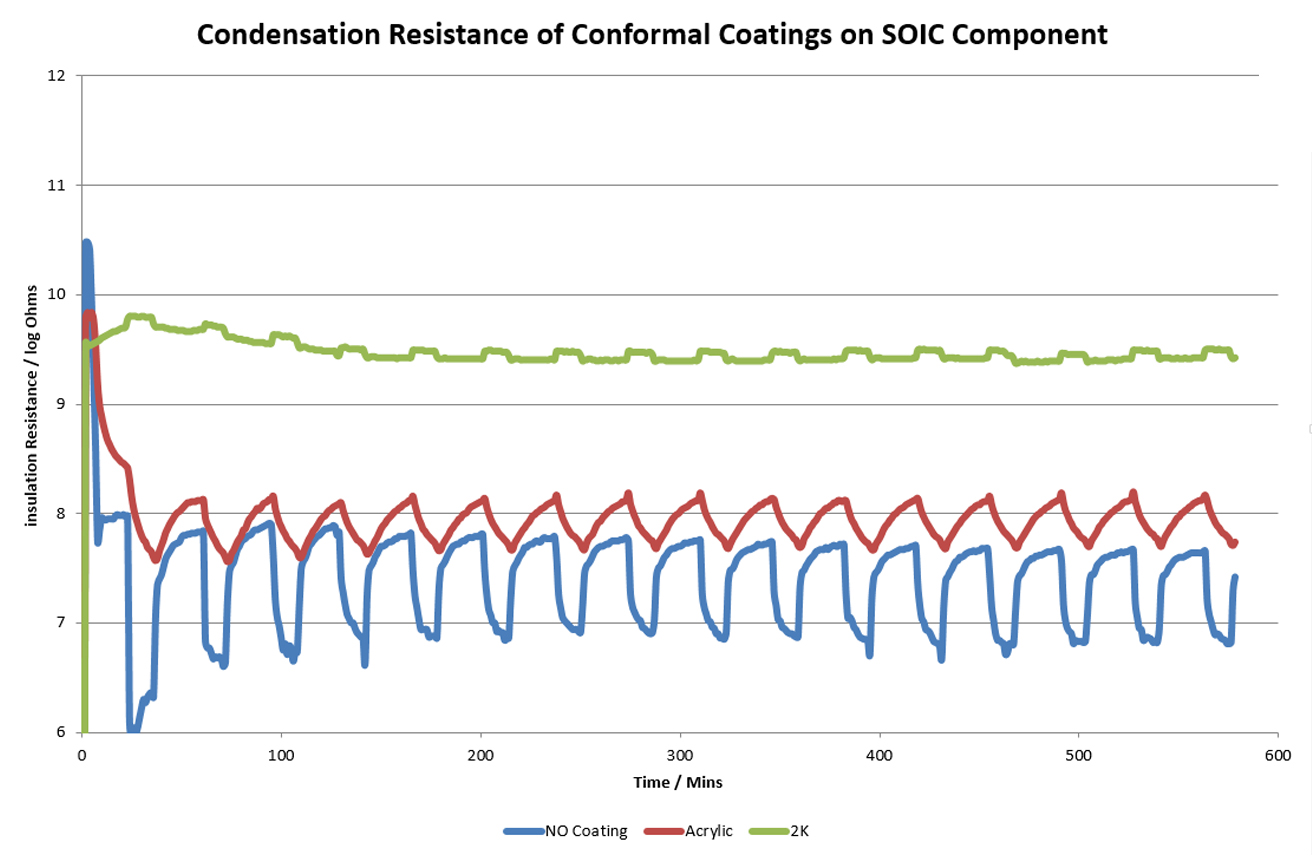

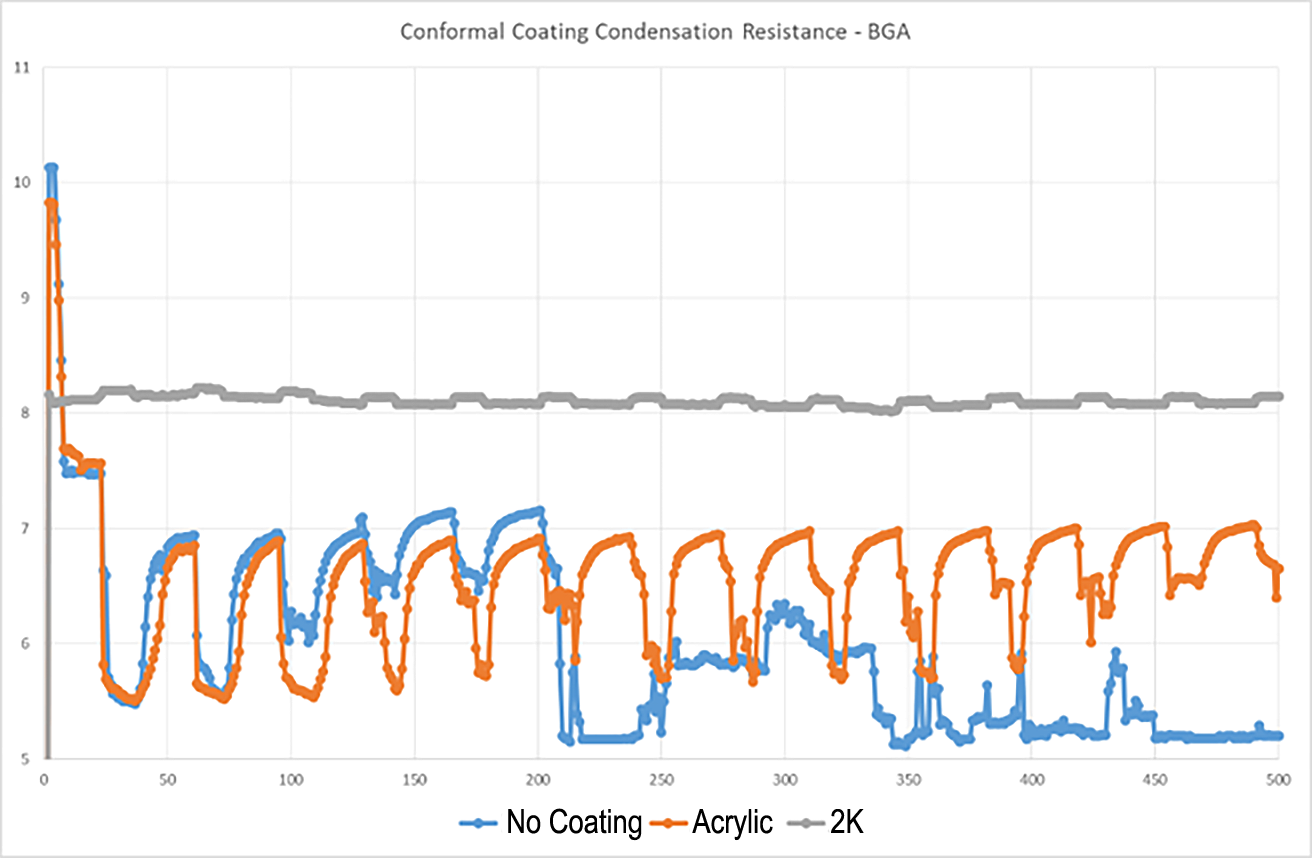

Essai de condensation des conformals coatings

Les tests de condensation sont de plus en plus importants, en particulier dans l’industrie automobile. En raison des irrégularité des tests traditionnels, le National Physical Laboratory du Royaume-Uni a mis au point un autre test de condensation dans lequel les conditions de la chambre restent stables et où la température de l’éprouvette tombe en dessous du point de rosée, permettant d’obtenir une formation de rosée contrôlée sur la surface la plus froide de l’éprouvette.

Fig. 6: Configuration du test de condensation NPL en utilisant la plaque de refroidissement pour supprimer la température du substrat en dessous du point de rosée

Si l’on considère deux ensembles couramment utilisés, BGA (Ball Grid Array) et SOIC (Small Outline Integrated Circuit), comme représentés ci-dessous, on peut voir comment les niveaux de protection des vernis varient avec les cycle de condensation.

Fig 7: Tableau de test SIR rempli par Electrolube montrant les sites de test BGA et SOIC

Fig 8: SIR du modèle SOIC enrobé et non revêtu lors du test de condensation cyclique

Fig. 9: SIR du motif de test BGA revêtu et non revêtu pendant le test de condensation cyclique.

La valeur SIR est restée constante pendant les cycles de condensation et de séchage du matériau 2K dans les deux modèles, ce qui démontre que le matériau est une barrière très efficace pour la condensation. Le matériau acrylique s’est également avéré être une barrière constante pour le composant SOIC, mais il y avait des preuves que la condensation pénétrait sous le boitier BGA, qui a finalement séché mais a abouti à des lectures plus faibles au cours des phases de condensation. Les dispositifs non vernis ont montré des baisses significatives de SIR pendant les phases de condensation, et qui sur le boitier BGA, tendaient vers des conditions de court-circuit et de corrosion possible ou de croissance dendritique.

Conclusion

Des tests rigoureux, les matériaux en polyuréthane 2K démontrent une performance très impressionnante par rapport aux autres types de vernis. Le fait qu’ils puissent être appliqués en couches épaisses, sans se fissurer pendant les essais de choc thermique, permet un plus grand degré de couverture des pattes des composants, qui se traduit par de meilleures performances pendant les tests de choc thermique, de brouillard salin sous tension, des tests MFG et de condensation, essais réputés rigoureux mais couramment utilisés lors des campagnes de qualification automobile.

Plus d’info

Téléchargez notre guide de sélection Protection électronique

Guide de protection

électronique

Contactez notre service technique au +33(0)426 680 680 ou par mail.