Adhésifs silicone pour une utilisation prolongée des véhicules électriques

![]()

Les silicones pour augmenter la durée de vie des modules électroniques des véhicules électriques

Dans les véhicules électriques à batterie (BEV) et les véhicules autonomes, les équipements électroniques de bord régulent des domaines cruciaux tels que les unités de contrôle de la conduite, les systèmes de sécurité, les capteurs de proximité et les contrôleurs de connectivité. L’électronique de ces ordinateurs de plus en plus sophistiqués est susceptible de subir des défaillances dues à la corrosion en raison de l’exposition à l’eau et au sel pendant le fonctionnement du véhicule, ce qui peut entraîner des problèmes de performance, une perte de fonction et des réparations coûteuses.

Pour protéger ces composants électroniques, les fournisseurs de modules électroniques automobiles utilisent souvent des adhésifs ou des mastics liquides à polymériser sur place. Cependant, les fournisseurs doivent faire la différence entre plusieurs types de produits afin de sélectionner des solutions performantes pour protéger en permanence les systèmes essentiels pendant de nombreuses années de service.

Figure 1. L’électronique de bord est protégée par une variété de solutions d’adhésifs silicone

Des silicones pour protéger l’électronique embarquée

Les silicones s’imposent systématiquement comme une classe de matériaux de choix pour assurer une protection à vie contre les contraintes environnementales en raison de leur stabilité chimique inhérente et de leur flexibilité mécanique réduisant les contraintes (voir figure 1). À la base, les silicones ont un squelette chimique composé de liaisons silicium-oxygène similaires à celles du verre, ce qui les rend intrinsèquement durables face aux contraintes environnementales sévères, notamment les températures extrêmes et les cycles de température, l’exposition aux UV, les changements cycliques d’humidité et l’immersion dans l’eau.

Les solutions silicone restent également élastiques et flexibles même dans ces conditions difficiles, ce qui soulage les tensions interfaciales dans les joints adhésifs et permet aussi de petits mouvements empêchant ainsi la fatigue du joint pendant des années, voire des décennies, de la pièce électronique. En outre, les adhésifs silicone sont formulés pour éliminer la chaleur des circuits imprimés grâce à l’incorporation d’additifs thermoconducteurs. L’incorporation d’additifs électriquement conducteurs permet de mettre à la terre et d’assurer un blindage électromagnétique aux systèmes cruciaux sans sacrifier les propriétés adhésives à court ou à long terme.

Les modules de commande électronique avancés utilisent généralement des alliages d’aluminium et des résines spéciales pour leurs boîtiers et leurs connecteurs. Ces substrats disparates doivent être assemblés de manière étanche pour empêcher la pénétration de l’humidité et protéger les composants électroniques. Les joints adhésifs doivent être suffisamment durables pour résister à des contraintes mécaniques et environnementales répétées. La figure 2 montre un exemple de joint d’un composants électroniques rempli d’un adhésif silicone souple qui élimine toute possibilité d’intrusion d’eau.

![]()

Figure 2. Exemple d’un joint silicone dans un module de transport électronique.

Durcissement des adhésifs silicone adapté aux besoins de production

Les adhésifs et les produits d’étanchéité silicone sont formulés avec une gamme de mécanismes de durcissement pour répondre aux besoins de la fabrication, de la chaîne d’approvisionnement et des performances (voir Figure 3). Les adhésifs à température ambiante (RTV), par exemple, durcissent par exposition à la vapeur d’eau dans l’air. Le durcissement se produit lorsque la vapeur d’eau se diffuse dans le matériau et que la vapeur d’alcool quitte le matériau, suite à la réaction de condensation des fragments alcoxy avec l’eau. Ce type de durcissement se traduit par une excellente adhésion aux métaux, aux alliages métalliques, aux verres et aux céramiques, ainsi qu’à de nombreux plastiques.

![]()

Aucun équipement de durcissement supplémentaire n’est nécessaire pour les adhésifs RTV ; ils offrent donc une excellente capacité de durabilité grâce à leur faible consommation d’énergie. Les temps de durcissement, généralement de l’ordre de plusieurs jours, peuvent représenter un défi logistique dans certaines chaînes d’approvisionnement si les pièces doivent être testées, manipulées ou expédiées immédiatement après l’assemblage ou avant que l’adhésif silicone n’ait suffisamment durci. En conséquence, une tendance innovante des développeurs d’adhésifs consiste à réduire les temps de durcissement de plusieurs heures ou jours à quelques minutes seulement. Une autre méthode de réticulation des silicones bien établie dans l’industrie automobile est la réticulation à chaud. Dans ce cas, le durcissement a lieu dans un grand four à chambre ou un four à convoyeur, qui nécessite généralement une température de contact de 130-150°C. Le durcissement s’effectue par des réactions d’hydrosilylation catalysées par le platine. Un adhésif silicone thermodurcissable typique nécessite 30 à 60 minutes d’exposition à haute température pour durcir et renforcer l’adhésion aux différents substrats. Cette réaction ne génère aucun rejet ou résidu, et les pièces peuvent être immédiatement testées, manipulées et expédiées après refroidissement.

Les adhésifs thermodurcissables adhèrent à une gamme plus large de plastiques que les produits thermodurcissables à température ambiante, en raison de l’énergie ajoutée pendant le chauffage. Cependant, les températures élevées requises pour le durcissement peuvent être limitantes pour certaines surfaces sensibles à la température ou certains composants électroniques du module. Par conséquent, les matériaux innovants pour ce type de durcissement sont conçus pour durcir plus rapidement afin de réduire le temps passé à haute température et pour renforcer l’adhésion à des températures plus basses (par exemple, 80°C).

La technologie UV ou photoréticulation suscite de plus en plus d’intérêt car les organosiloxanes hybrides combinent une réticulation quasi instantanée grâce aux groupes photoréticulables et la stabilité inhérente des silicones. Ce type de durcissement est attrayant en raison d’une commande distincte “on-off” de l’exposition à la lumière, d’une faible consommation d’énergie et d’une grande rapidité (quelques secondes seulement). La contrepartie est que le durcissement n’évolue que dans les zones visibles à la lumière. Pour polymériser complètement les zones d’ombre, une polymérisation secondaire est ajoutée. Le matériau exposé à la lumière UV polymérise en quelques secondes et les zones d’ombre polymérisent plus longtemps grâce au mécanisme de polymérisation secondaire.

Quelques exemples de produits :

| Références | Description | Durcissement | Application |

| Dowsil™ 1-4173 | Adhésif thermo-conducteur gris | HTV | Batterie |

| Dowsil™ SE 4485 | Adhésif thermo-conducteur blanc | RTV | Batterie |

| Dowsil™ SE 9168 | Adhésif gris monocomposant | RTV | Assemblage |

| Dowsil™ EA-4700 | Adhésif gris bi-composant | RTV ou HTV | Assemblage |

| Dowsil™ 7091 | Mastic mono-copomposant (gris, noir ou blanc) | RTV | Protection |

| Dowsil™ Q1-9226 | Adhésif thermo conducteur gris | HTV | Onduleur / convertisseur & unité de contrôle gestion thermique, chauffage CTP |

| Dowsil™ TC 2030 | Adhésif thermoconducteur bi-composant | HTV | Onduleur / convertisseur & unité de contrôle gestion thermique |

| Dowsil™ 3-6265 | Adhésif thermoconducteur noir | HTV | Assemblage (chargeur embarqué, onduleur convertisseur) |

| Dowsil™ HM 2510 | Hot Melt | Hot melt | Assemblage |

| Dowsil™ 3-6371 | Silicone Gel (UC cure) | UV | Encapsulation de PBC |

| Dowsil™ VE-6001 | Adhesive UV | UV | Conçu pour coller le verre/plastique du couvercle de l’écran et l’écran tactile au module d’affichage LCD/OLED. |

Sélection de l’adhésif et tests spécifiques sur applications

La collaboration avec un fournisseur de matériaux au début de la phase de développement d’un module électronique en ce qui concerne le choix de l’adhésif peut améliorer considérablement les taux de réussite des essais de validation et les performances finales du module. Par exemple, de petits changements dans la conception de l’épaisseur de la ligne de liaison d’un joint adhésif peuvent réduire considérablement la contrainte mécanique prévue sur l’adhésif et le joint, ce qui augmentera la longévité.

En outre, certaines techniques de durcissement de l’adhésif sont mieux adaptées à la performance durable de l’adhésif sur des grades de résine spécifiques, ce qui n’est pas forcément évident à la lecture de la documentation du produit. Bien que les fiches techniques fournissent des comparaisons de base des performances des matériaux, les valeurs indiquées ne sont pas nécessairement en corrélation avec des performances durables. Une trop grande confiance dans les valeurs de résistance à l’adhérence ou de résistance au cisaillement dans les fiches techniques, par exemple, peut entraîner des cycles de validation retardés ou même des échecs sur le terrain si la durabilité de l’adhérence sur les substrats spécifiques n’est pas correctement évaluée.

Les tests d’adhésion doivent donc refléter les contraintes réelles subies par l’adhésif pendant la durée de vie du dispositif, telles que des contraintes faibles mais constantes ou cycliques et des changements dans les conditions environnementales. Plus précisément, les essais de durabilité de l’adhésion (par exemple, l’essai de rupture du coin) qui imitent étroitement les conditions réelles du joint sont de meilleurs prédicteurs de la performance à vie que les essais purement basés sur la résistance. Contrairement aux essais de résistance en laboratoire de type cisaillement ou pelage, les essais de durabilité de l’adhésion fournissent des informations sur un joint soumis à une contrainte mécanique constante mais faible, imitant les contraintes qui se produisent sur le terrain. En plus de la contrainte mécanique constante, les échantillons sont également exposés à des conditions de vieillissement environnemental telles que les cycles thermiques, la submersion dans l’eau et les cycles de brouillard salin.

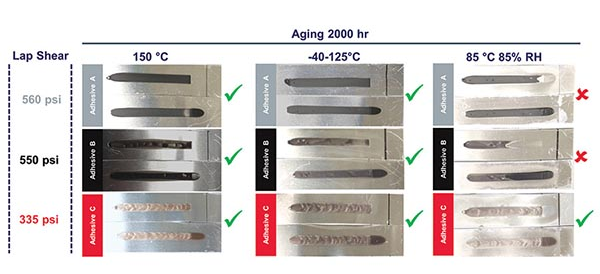

La figure 4 montre des échantillons de durabilité des cales qui ont été ouverts après 2 000 heures de vieillissement dans les conditions environnementales prévues. Trois adhésifs silicone ont été comparés. Les trois adhésifs ne présentent aucune défaillance lors des tests de chaleur élevée (150°C) ou de cycle thermique (-40-125°C), ce qui souligne l’excellente stabilité thermique des adhésifs silicone. Cependant, lorsqu’ils sont exposés aux contraintes combinées d’une déformation mécanique, d’une chaleur élevée et d’une forte humidité, les adhésifs A et B présentent des défaillances après seulement 250 heures d’exposition environnementale. Ces défaillances de l’adhésif pourraient créer un chemin pour la pénétration de l’eau dans les modules, entraînant la corrosion de l’électronique.

L’adhésif C ne présente aucune défaillance après 2 000 heures de vieillissement dans toutes les conditions. Il est important de noter que la valeur d’adhérence à l’aluminium fournie dans une fiche technique est la plus faible pour l’adhésif C par rapport aux autres adhésifs.

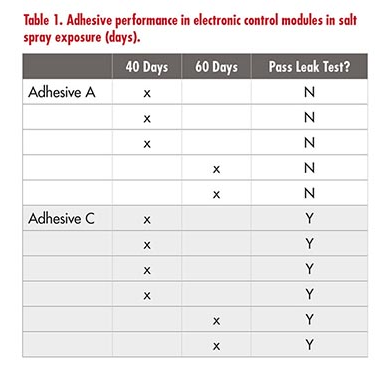

Pour illustrer la capacité de prédiction des essais de durabilité sur les performances réelles de l’application, les adhésifs A et C ont été utilisés pour sceller des modules de commande électroniques entièrement assemblés qui ont ensuite été soumis à 40 et 60 jours de brouillard salin automobile selon une méthode agressive des équipementiers. Les modules nécessitaient un joint entre un couvercle en aluminium estampé et un boîtier en aluminium moulé. Les étapes de la norme comprennent :

- Monter le composant selon l’orientation finale prévue

- Tremper dans une chambre à 70°C pendant 1 heure.

- Ajuster à 35°C ; pulvériser une solution saline à 5 % pendant 1 heure.

- Arrêter la pulvérisation de sel ; laisser la chambre refroidir à température ambiante pendant 1 heure.

- Répéter les étapes 2-3 trois fois pour un total de 9 heures.

- 15 heures à température ambiante ; humidité non contrôlée et pas de pulvérisation de sel.

- Séquence de 24 heures répétée pour le nombre de cycles désiré.

Après avoir été scellés, tous les modules assemblés avec les deux adhésifs ont subi avec succès les essais d’étanchéité à la pression d’air initiale avant d’être soumis au cycle de brouillard salin. Comme on peut le voir dans le tableau 1, tous les modules scellés avec l’adhésif A ont échoué après des essais au brouillard salin de 40 et 60 jours, mais tous les modules scellés avec l’adhésif C ont réussi les essais agressifs.

Les valeurs de la fiche technique relatives à la force d’adhérence à l’aluminium pour l’adhésif A (560 psi) et l’adhésif C (335 psi) ne permettaient pas de prédire la performance lors de l’application. Cependant, comme on peut le voir sur la figure 4, l’évaluation des deux adhésifs à l’aide d’échantillons de durabilité des coins vieillis dans des conditions correspondant à l’application, qui comprenaient des contraintes mécaniques et environnementales combinées, était fortement corrélée à la performance des adhésifs dans le module final.

Exigences spécifiques liées à l’application

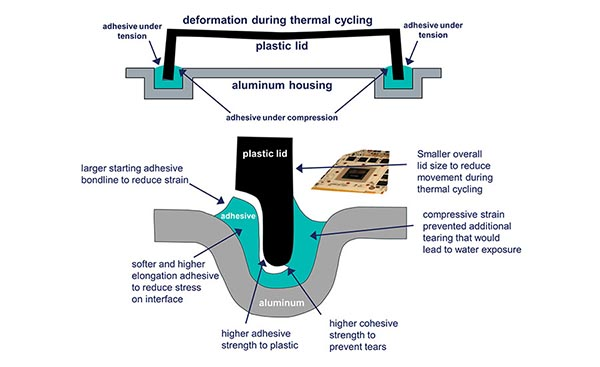

Outre la sélection d’une méthode de durcissement appropriée et la réalisation d’essais de durabilité pertinents pour l’application, la collaboration avec un fournisseur de matériaux qui comprend les exigences de l’application est une étape essentielle pour obtenir rapidement une solution adhésive et un assemblage fiables. Par exemple, un joint adhésif dans un module électronique d’un client présentait une défaillance qui a été observée visuellement après un cycle thermique. L’adhésif se délaminait du couvercle en plastique et se déchirait partiellement au cours du vieillissement.

La figure 5 présente un schéma simplifié du joint et de la cause des déformations. Au cours des cycles thermiques, l’expansion et la contraction du couvercle en plastique entraînent des forces de tension et de compression sur l’adhésif qui provoquent à la fois une rupture de l’adhésif par le plastique et une certaine rupture cohésive ou déchirure de l’adhésif. Les recommandations techniques visant à résoudre le problème sont les suivantes :

- Augmenter l’espace pour la ligne de collage de départ afin de réduire la contrainte du joint.

- Utilisez un adhésif plus souple avec une élongation plus élevée pour réduire la contrainte interfaciale au niveau du couvercle en plastique.

- Augmenter la force d’adhésion en fonction de la qualité spécifique du plastique utilisé pour le couvercle.

- Augmenter la force cohésive de l’adhésif afin d’éviter les déchirures cohésives sous contraintes.

- Utiliser un couvercle de plus petite taille pour réduire l’étirement ou la contrainte totale sur le joint et améliorer la stabilité.

La conception du joint du module, la sélection de l’adhésif, le choix du substrat et les contraintes mécaniques et environnementales combinées sur le terrain ont tous un impact sur la longévité du joint de protection d’un composant électronique. Le taux de réussite de la production de modules qui tiennent pendant toute la durée de vie prévue du véhicule s’améliore considérablement lorsque l’on choisit des matériaux intrinsèquement durables, que l’on adapte la chimie de polymérisation aux bons substrats et que l’on se concentre sur les objectifs de performance spécifiques à l’application plutôt que sur les simples valeurs des fiches techniques.

Figure 5. Forces agissant sur un joint et exemples de solutions techniques pour remédier aux défaillances.

Un partenariat pour le succès

L’industrie de la mobilité et du transport subit des changements spectaculaires à mesure que la technologie des véhicules électriques et de la conduite autonome progresse. Un partenariat avec un fabricant d’adhésifs permet de définir les exigences en matière de matériaux adhésifs qui permettent aux innovations de répondre aux exigences de performance élevées en matière de durée de vie dans ces applications.

Plus d’info :

Besoin d’information sur les silicones ou la marque Dowsil™ ? Contactez notre service technique au +33 426 680 680 ou remplissez notre formulaire de contact.

Téléchargez nos guides dédiés :

Sources : www.dge-europe.com